Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

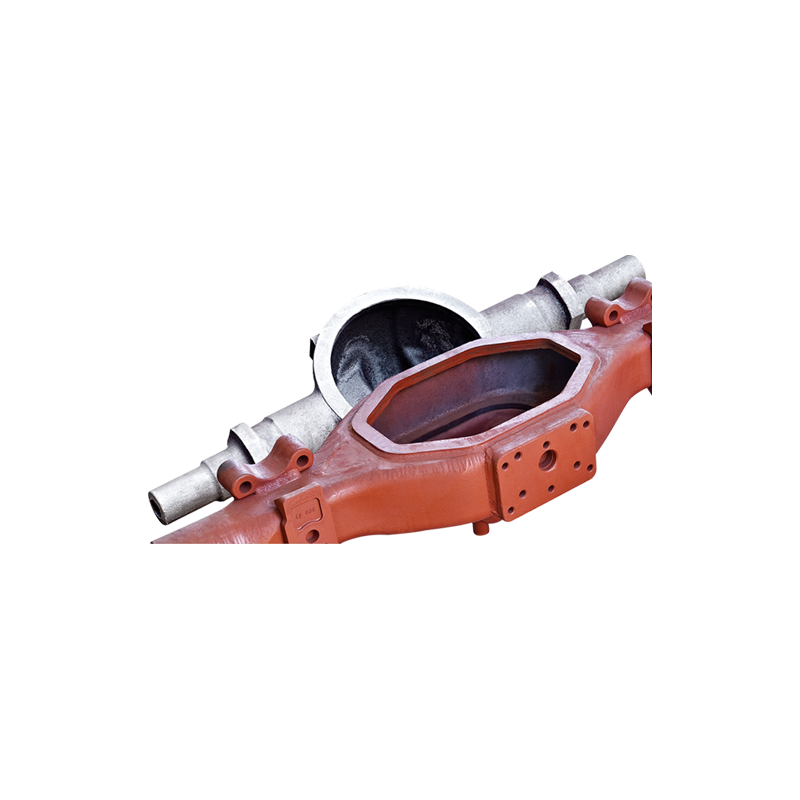

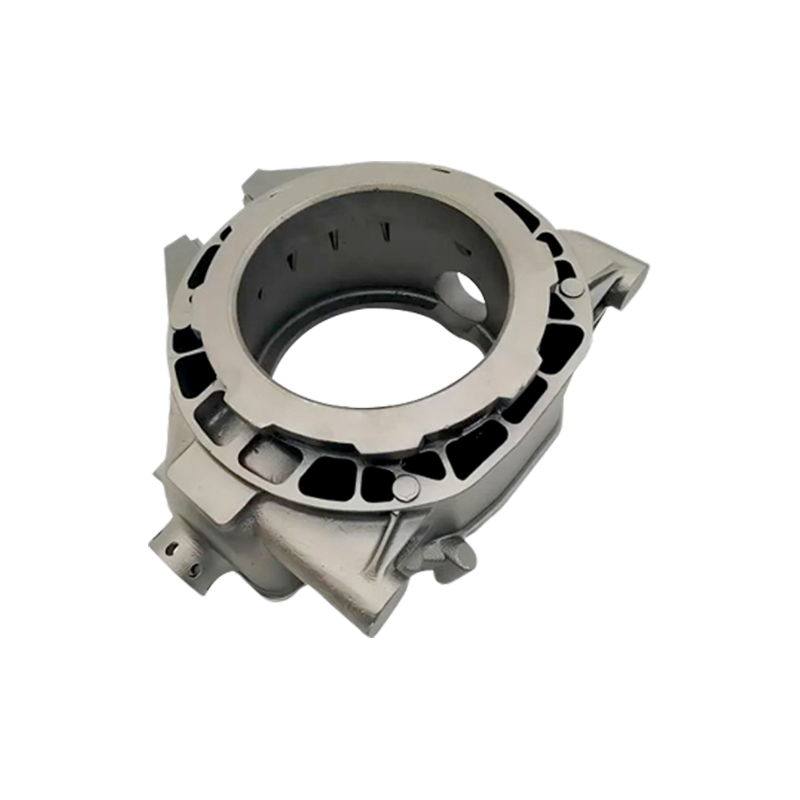

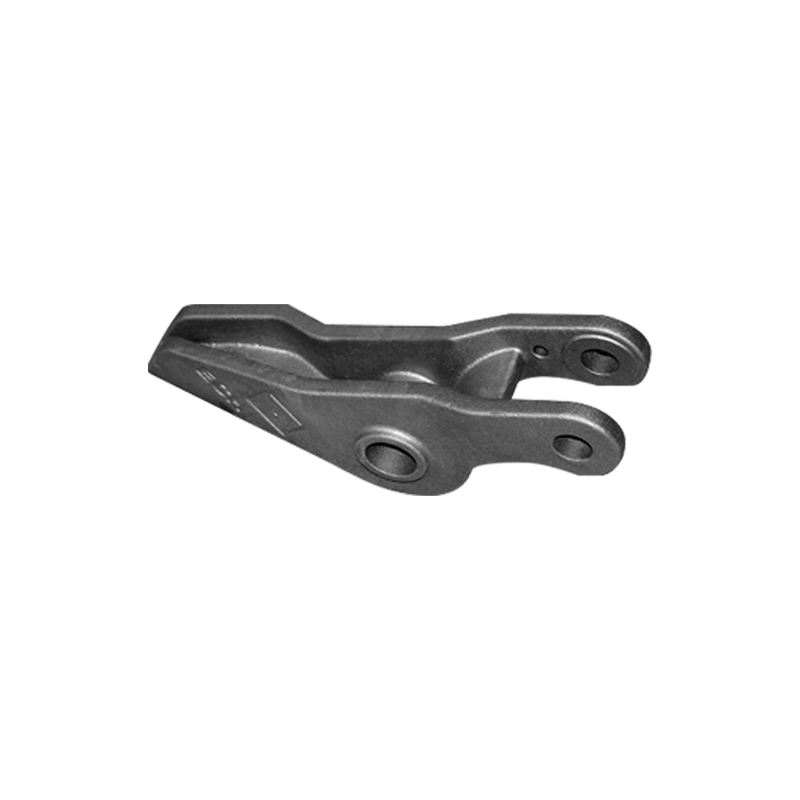

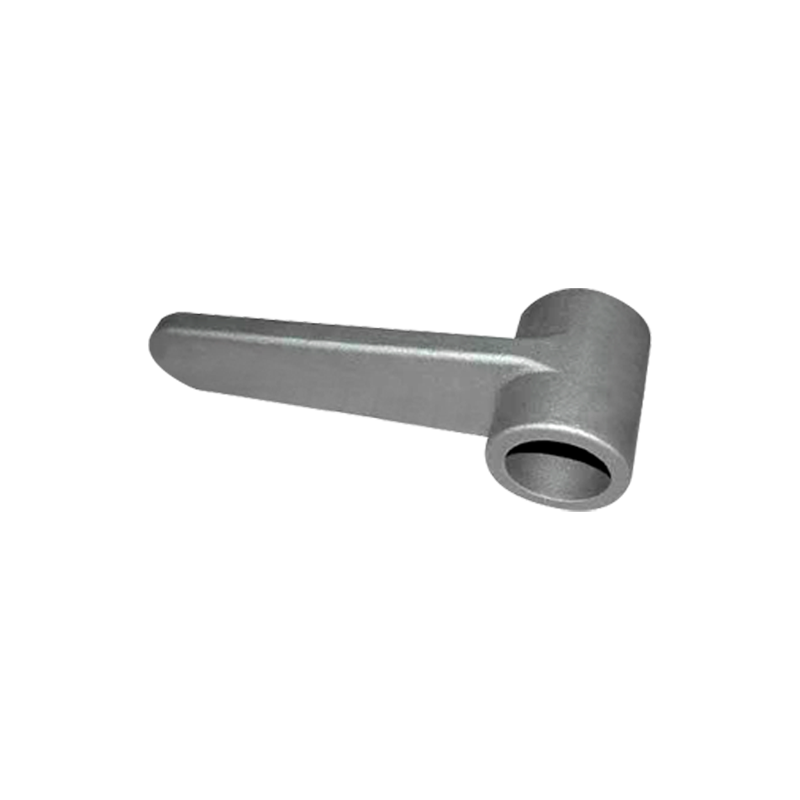

Pengecoran pasir adalah teknik pengecoran logam yang banyak digunakan dan telah ada selama ribuan tahun. Ini masih menjadi metode utama dalam manufaktur modern karena efektivitas biaya, keserbagunaannya, dan kemampuannya untuk memproduksi komponen yang kompleks. Pada proses pengecoran pasir, logam cair dituangkan ke dalam cetakan yang terbuat dari pasir hingga membentuk benda padat setelah dingin dan mengeras. Proses ini digunakan di berbagai industri, termasuk otomotif, dirgantara, konstruksi, dan permesinan.

1. Penciptaan Pola: Landasan Pengecoran Pasir

Polanya sama persis dengan produk akhir tetapi biasanya sedikit lebih besar untuk memperhitungkan penyusutan logam selama proses pendinginan. Secara tradisional, pola dibuat dari bahan seperti lilin, kayu, atau logam. Namun, dalam pengecoran pasir modern, pencetakan 3D telah menjadi teknik umum untuk membuat pola, terutama untuk desain yang rumit. Kemampuan menggunakan pencetakan 3D mengurangi waktu dan biaya yang terkait dengan metode tradisional.

Pola dibuat berdasarkan spesifikasi desain bagian akhir. Tingkat akurasi yang tinggi diperlukan untuk memastikan bahwa produk cor memiliki dimensi dan fitur yang benar. Pola juga dapat dibuat dalam beberapa bagian jika bagiannya rumit, dengan setiap bagian cetakan dirangkai untuk membentuk bentuk akhir.

2. Persiapan Cetakan: Menciptakan Ruang untuk Pemeran

Setelah pola disiapkan, pola ditempatkan di dalam kotak atau labu, dan proses pembuatan cetakan dimulai. Cetakannya sendiri dibuat dari campuran pasir dan bahan pengikat, biasanya tanah liat, dan terkadang air atau bahan kimia, yang membantu menyatukan partikel pasir. Campuran pasir ini dipadatkan di sekeliling pola hingga membentuk rongga cetakan yang padat.

2.1 Jenis Pasir yang Digunakan

Jenis pasir yang digunakan dalam proses pengecoran sangat penting karena mempengaruhi kualitas pengecoran. Pasir silika adalah bahan yang paling umum digunakan dalam pengecoran pasir karena ketersediaannya, efektivitas biaya, dan ketahanan terhadap panas. Namun, ada berbagai jenis pasir lain yang digunakan tergantung pada kebutuhan pengecoran, seperti pasir olivin dan pasir zirkon, yang menawarkan ketahanan panas lebih baik dan dapat digunakan untuk aplikasi yang lebih spesifik.

2.2 Memadat Pasir

Campuran pasir dipadatkan di sekeliling pola baik secara manual maupun melalui metode mekanis. Saat memadatkan pasir, berhati-hatilah untuk memastikan tidak ada celah atau kantong udara, karena dapat menyebabkan cacat pada bagian cetakan. Jika cetakan tidak dipadatkan dengan baik, hal ini dapat menyebabkan aliran logam cair tidak merata, yang dapat mengakibatkan porositas atau area lemah pada pengecoran akhir.

3. Mencair dan Menuangkan: Inti dari Proses

Setelah cetakan dibuat, langkah selanjutnya adalah melelehkan logam yang akan dituangkan ke dalam cetakan. Logam biasanya dipanaskan dalam tungku hingga menjadi cair. Logam umum yang digunakan dalam pengecoran pasir termasuk aluminium, perunggu, baja, dan besi.

3.1 Tungku dan Peralatan

Ada berbagai jenis tungku yang digunakan untuk melelehkan logam, tergantung pada jenis logam dan ukuran pengecorannya. Tungku induksi listrik biasanya digunakan untuk logam non-besi seperti aluminium, sedangkan tungku berbahan bakar minyak atau gas biasanya digunakan untuk logam besi seperti baja dan besi tuang.

Logam tersebut dicairkan pada suhu tertentu, tergantung pada jenisnya. Misalnya, aluminium biasanya meleleh pada suhu sekitar 660°C (1220°F), sedangkan baja memerlukan suhu di atas 1370°C (2500°F). Logam cair kemudian dituangkan ke dalam cetakan melalui cangkir tuang dan ke dalam saluran yang dikenal sebagai gerbang dan pelari. Saluran-saluran ini mengarahkan logam cair ke dalam rongga tempat pola dihilangkan.

3.2 Proses Penuangan

Menuangkan logam dengan benar sangat penting untuk menghindari cacat. Logam harus dituang pada suhu yang tepat dan kecepatan yang terkendali untuk mencegah turbulensi, yang dapat menimbulkan kantong udara atau menyebabkan logam mengeras sebelum waktunya.

4. Pendinginan dan Pemadatan: Dari Cair ke Padat

Setelah logam cair mengisi rongga, logam tersebut dibiarkan mendingin dan mengeras. Waktu pendinginan bervariasi tergantung pada ukuran dan bahan pengecoran. Saat logam mendingin, ia berkontraksi sedikit. Untuk mengakomodasi hal ini, pola dibuat sedikit lebih besar dari bagian akhir yang diinginkan, dan kelonggaran dibuat dalam desain untuk mencegah cetakan retak atau melengkung.

Pendinginan dan pemadatan adalah tahapan penting. Jika logam mendingin terlalu cepat, dapat menyebabkan keretakan atau titik lemah pada pengecoran. Jika pendinginan terlalu lambat, logam dapat membentuk pola kristalisasi atau inklusi yang tidak diinginkan. Mengelola laju pendinginan sangat penting untuk menghasilkan coran berkualitas tinggi.

4.1 Kontrol Laju Pendinginan

Pendinginan terkadang dikontrol dengan menggunakan teknik pendinginan khusus, seperti menambahkan chills (potongan logam ditempatkan secara strategis di dalam cetakan untuk menyerap panas dan mengontrol laju pendinginan). Dalam pengecoran pasir modern, simulasi sering digunakan untuk memprediksi bagaimana perilaku logam cair saat mendingin dan mengeras, sehingga memungkinkan kontrol proses yang lebih baik.

5. Penyelesaian: Menyempurnakan Casting

Setelah logam mendingin dan mengeras, cetakan dipecah untuk memperlihatkan pengecoran mentahnya. Pengecoran biasanya memerlukan langkah tambahan untuk menyempurnakannya menjadi produk jadi. Langkah-langkah ini mungkin termasuk:

5.1 Pembersihan dan Penghapusan Pasir

Langkah pertama adalah menghilangkan sisa pasir dari permukaan pengecoran. Hal ini dapat dilakukan melalui berbagai metode, seperti sandblasting, vibratory finishing, atau water jet. Proses pembersihan menghilangkan bahan cetakan yang mungkin menempel pada permukaan coran selama fase pendinginan.

5.2 permesinan

Pemesinan digunakan untuk menghilangkan material berlebih dan untuk mencapai dimensi akhir serta penyelesaian permukaan bagian tersebut. Proses penggilingan, pembubutan, dan penggilingan biasanya digunakan dalam pengecoran pasir untuk menghasilkan toleransi dan kualitas permukaan yang diperlukan.

5.3 Perlakuan Panas

Coran tertentu mungkin memerlukan perlakuan panas untuk meningkatkan sifat mekaniknya, seperti kekuatan dan kekerasan. Hal ini mungkin melibatkan proses seperti annealing, quenching, atau tempering, tergantung pada bahan dan karakteristik yang diinginkan dari bagian akhir.

Keuntungan Pengecoran Pasir

Pengecoran pasir memiliki beberapa keunggulan signifikan, yang menjadikannya pilihan utama untuk banyak aplikasi manufaktur:

| Keuntungan | Penjelasan |

|---|---|

| Efektivitas Biaya | Pengecoran pasir is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Keserbagunaan | Dapat digunakan untuk mencetak berbagai macam logam dan paduan, termasuk aluminium, perunggu, baja, dan besi. Hal ini membuatnya dapat diterapkan di banyak industri, mulai dari otomotif hingga dirgantara. |

| Kompleksitas | Pengecoran pasir can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Pembuatan Prototipe Berbiaya Rendah | Pengecoran pasir is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Rentang Ukuran | Dapat digunakan untuk mencetak komponen dengan berbagai ukuran, dari komponen kecil hingga komponen industri besar, sehingga menawarkan fleksibilitas dalam produksi. |

Bahasa

Bahasa

pengecoran persegi

pengecoran persegi