Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

Perkenalan

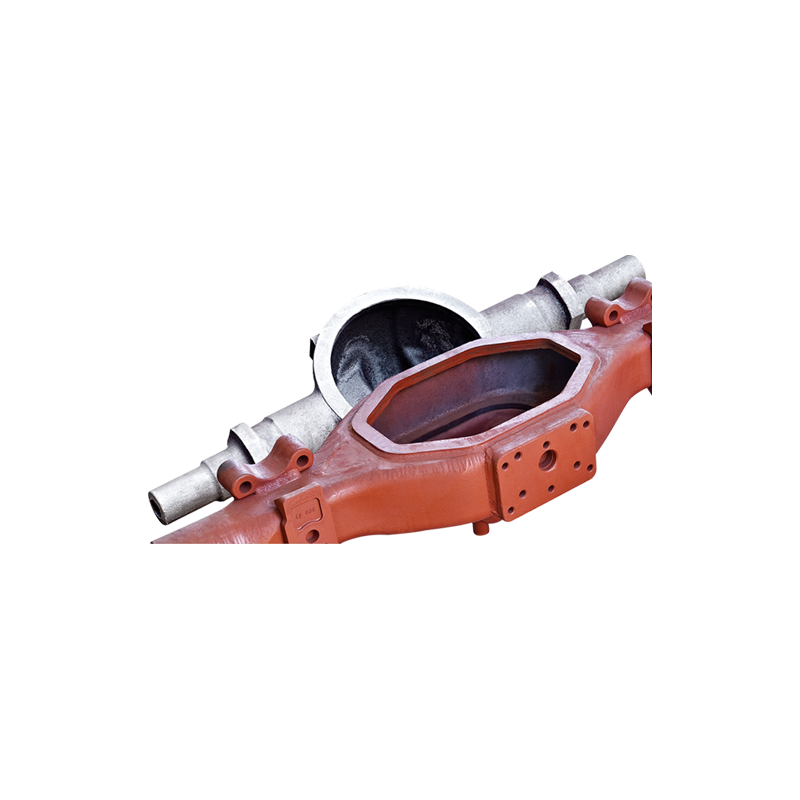

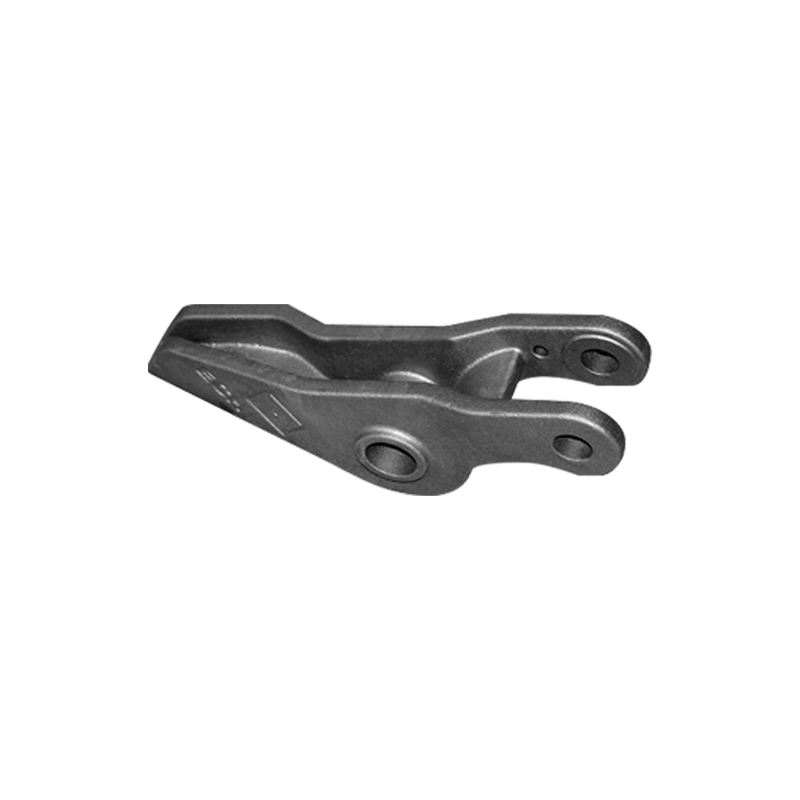

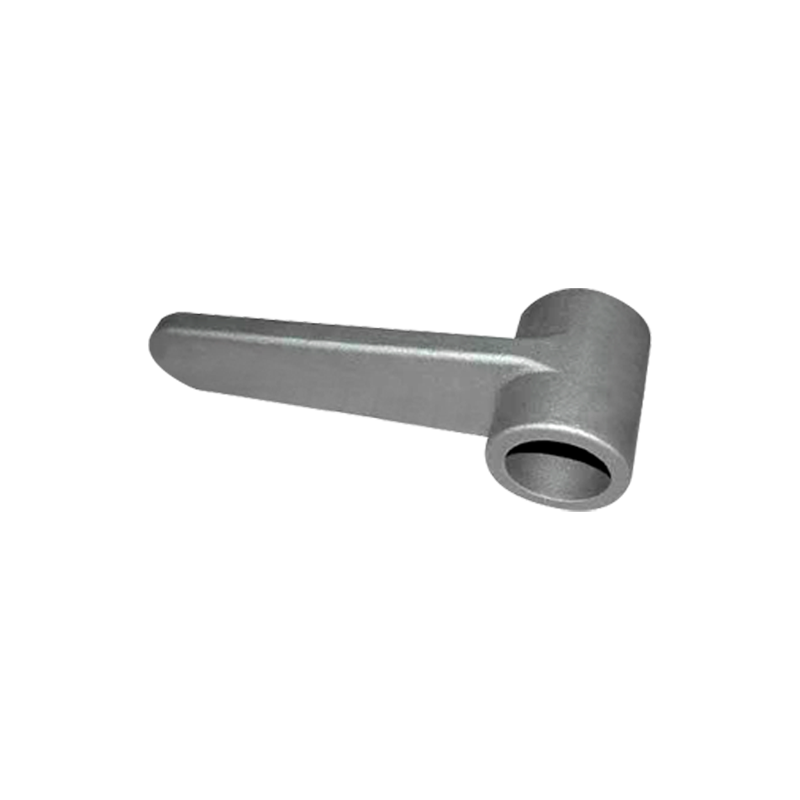

Kereta adalah tulang punggung transportasi kereta api modern, dan keselamatan serta stabilitasnya secara langsung berdampak pada kehidupan dan properti penumpang. Sebagai komponen struktural inti, bagian baja cor untuk kereta api Bertanggungikan beban mekanis dan dampak yang signifikan, memerlukan persyaratan manufaktur yang sangat ketat. Bagian baja cor tidak hanya harus memiliki sifat mekanik yang sangat baik tetapi juga mempertahankan akurasi dimensi dan kualitas permukaan selama proses pembuatan.

1. Desain dan Pembuatan Model

Desain bagian

Desain bagian kereta baja cor harus didasarkan pada analisis kekuatan yang akan mereka alami selama operasi dan lingkungan operasi. Insinyur desain menggunakan perangkat lunak simulasi canggih seperti Finite Element Analysis (FEA) untuk melakukan simulasi mekanis untuk memastikan kesehatan dan keamanan struktural. Bahan yang umum digunakan, seperti baja berkekuatan tinggi paduan rendah, harus memenuhi standar kereta api nasional dan spesifikasi internasional untuk komposisi dan kinerja. Fase desain juga membutuhkan pertimbangan keterbatasan proses casting, seperti arah tuang, distribusi penyusutan, dan laju pendinginan, untuk menghindari cacat selama produksi berikutnya.

Pembuatan model

Model ini adalah fondasi dari proses casting dan harus secara akurat mereplikasi gambar desain. Bahan tradisional yang digunakan termasuk kayu, plastik, lilin, dan logam. Metode umum termasuk pemesinan dan pencetakan 3D, yang terakhir telah menjadi semakin populer dalam beberapa tahun terakhir karena presisi yang tinggi dan kemampuannya untuk menghasilkan bentuk yang kompleks. Setelah membuat model, perawatan permukaan diperlukan untuk memastikan hasil akhir yang halus dan sempurna dan menghindari lubang kecil dan permukaan kasar dalam casting. Tunjangan pemesinan juga termasuk dalam desain model untuk memfasilitasi pemesinan selanjutnya.

2. Pembuatan Cetakan

Cetakan casting pasir

Cetakan pasir adalah jenis cetakan yang paling umum digunakan dan terbuat dari pasir tanah liat atau pasir resin yang tahan api. Pembuatan cetakan melibatkan pembentukan, pembuatan inti, dan perakitan. Selama pembentukan, cetakan ditekan ke pasir untuk membuat rongga. Cetakan kemudian dilepas untuk membuat rongga casting. Komponen inti membutuhkan kotak inti yang terbuat dari bahan refraktori untuk mengamankan struktur internal. Cetakan pasir menawarkan permeabilitas udara yang sangat baik dan kekuatan cetakan, memfasilitasi pelepasan gas dan aliran baja cair.

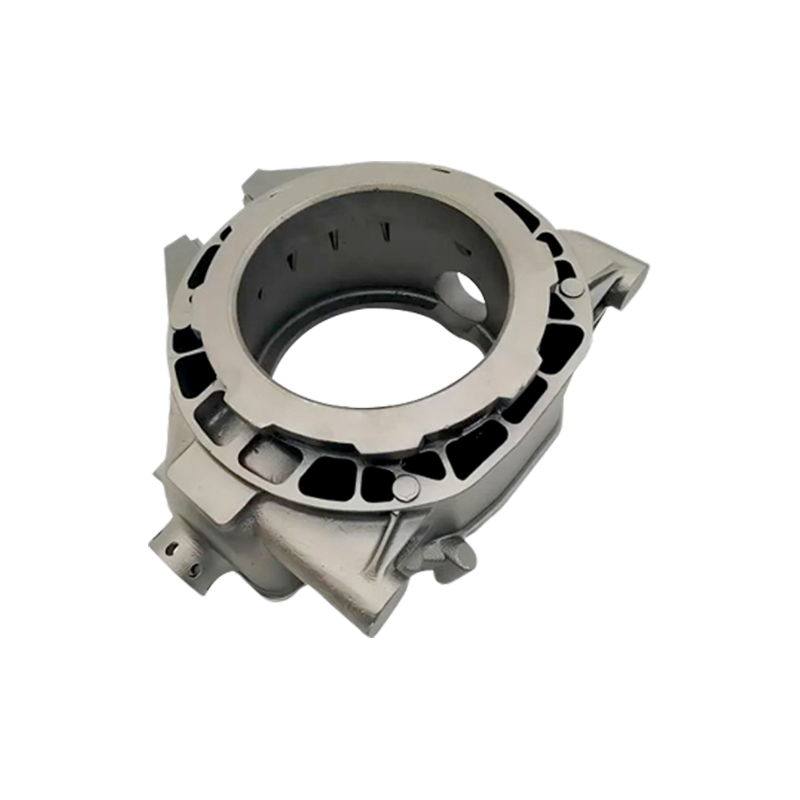

Cetakan logam

Untuk bagian yang diproduksi secara massal yang membutuhkan presisi tinggi, cetakan logam, seperti cetakan baja, dapat digunakan. Cetakan logam menawarkan keunggulan seperti ketahanan aus yang tinggi, umur panjang, dan stabilitas dimensi, tetapi lebih mahal untuk diproduksi dan terutama digunakan untuk coran kecil dan kompleks. Cetakan logam diproduksi menggunakan alat mesin CNC dan membutuhkan perlakuan panas untuk meningkatkan kekerasan dan ketahanan aus.

3. Melting dan menuangkan

Pencairan baja

Proses pencairan biasanya dilakukan dalam tungku busur listrik atau tungku induksi. Suhu tungku dan komposisi kimia disesuaikan sesuai dengan campuran baja. Kandungan unsur -unsur seperti karbon, sulfur, dan fosfor dikontrol secara ketat untuk memastikan kekuatan dan ketangguhan casting. Deoxidizers dan elemen paduan juga ditambahkan selama proses pencairan untuk meningkatkan kemurnian dan kinerja baja. Setelah peleburan, suhu baja cair diukur untuk memastikannya pada suhu cairan yang sesuai selama penuang.

Proses Tuang

Tuang adalah langkah penting yang mempengaruhi kualitas casting. Baja cair mengalir ke rongga cetakan melalui sistem gating. Sistem gating yang dirancang dengan baik memastikan aliran yang halus dari baja cair, menghindari turbulensi dan pembentukan pori-pori. Tuangkan kecepatan dan suhu harus dikontrol secara ketat. Kecepatan yang terlalu cepat dapat menyebabkan inklusi gas, sementara kecepatan terlalu lambat dapat dengan mudah menutup dengan dingin. Setelah menuangkan, baja cair secara bertahap menguat dalam cetakan. Laju pendinginan memiliki dampak langsung pada struktur butir dan sifat casting.

4. Casting Pembersihan dan Perlakuan Panas

Cleaning

Setelah pemadatan, casting membutuhkan cetakan pasir yang menghancurkan, menghilangkan flash, dan pembersihan permukaan. Peralatan mekanis seperti pemotong dan penggiling digunakan untuk menghilangkan kelebihan bahan untuk memastikan garis casting yang jelas. Pembersihan juga menghilangkan sisa pasir dan skala untuk meningkatkan permukaan. Cacat permukaan seperti pori -pori dan inklusi diperbaiki dengan pengelasan.

Perlakuan panas

Perlakuan panas adalah langkah penting dalam meningkatkan sifat mekanik coran. Anil menghilangkan tekanan internal dan meningkatkan keseragaman struktur mikro; Normalisasi menyempurnakan ukuran butir dan meningkatkan kekuatan; Pendinginan dengan cepat mendinginkan baja untuk membentuk struktur martensit yang keras; dan tempering menyesuaikan keseimbangan antara kekerasan dan ketangguhan. Parameter perlakuan panas harus disesuaikan secara tepat untuk komposisi material dan dimaksudkan untuk menghindari overheating atau undercooling, yang dapat menyebabkan degradasi kinerja.

5. Pemesinan dan Inspeksi

Pemesinan

Coran yang ditangani panas biasanya menjalani operasi finishing, termasuk memutar, penggilingan, pengeboran, dan penggilingan, untuk mencapai dimensi yang dirancang dan toleransi geometris. Pemesinan tidak hanya memastikan akurasi perakitan tetapi juga meningkatkan permukaan akhir dan meningkatkan kinerja bagian. Selama pemesinan, deformasi dan kerusakan harus dicegah, dan perlengkapan harus digunakan untuk mengamankan bagian -bagian dan mengontrol tunjangan permesinan.

Inspeksi Kualitas

Bagian baja cor harus menjalani pengujian tidak restruktif yang ketat, termasuk yang berikut:

Ultrasonic Testing (UT): Mendeteksi retakan internal, inklusi, dan cacat lainnya.

Pengujian Radiografi (RT): Menggunakan pencitraan sinar-X untuk mengidentifikasi pori-pori dan retakan internal.

Pengujian Partikel Magnetik (MT): Mendeteksi permukaan dan retak bawah permukaan. Pengukuran dimensi dan uji properti mekanis (tarik tarik, kekerasan, dan dampak) dilakukan secara bersamaan untuk memastikan bahwa produk memenuhi desain dan persyaratan standar.

6. Inspeksi dan Pengemasan Produk jadi

Inspeksi akhir

Setelah pemesinan dan pengujian, inspeksi visual yang komprehensif dilakukan untuk memastikan tidak adanya retakan, deformasi, karat, dan masalah lainnya. Dimensi ditinjau untuk mengkonfirmasi akurasi perakitan. Tes fungsional dilakukan pada bagian -bagian utama, seperti penyeimbangan dinamis poros.

Pengemasan dan Transportasi

Produk jadi dikemas menggunakan bahan penyerap kejut untuk mencegah kerusakan selama transportasi. Inhibitor karat diaplikasikan ke permukaan untuk mencegah karat. Label pengemasan dengan jelas menunjukkan model produk, spesifikasi, tanggal produksi, dan tindakan pencegahan untuk memastikan logistik dan pemasangan yang lancar.

Bahasa

Bahasa

pengecoran persegi

pengecoran persegi