Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

Perkenalan

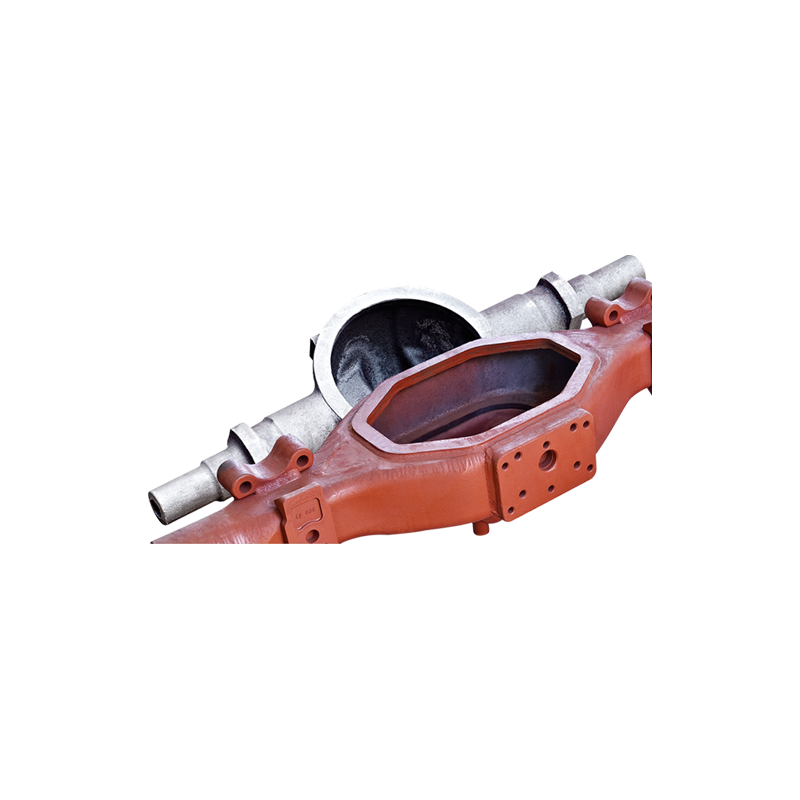

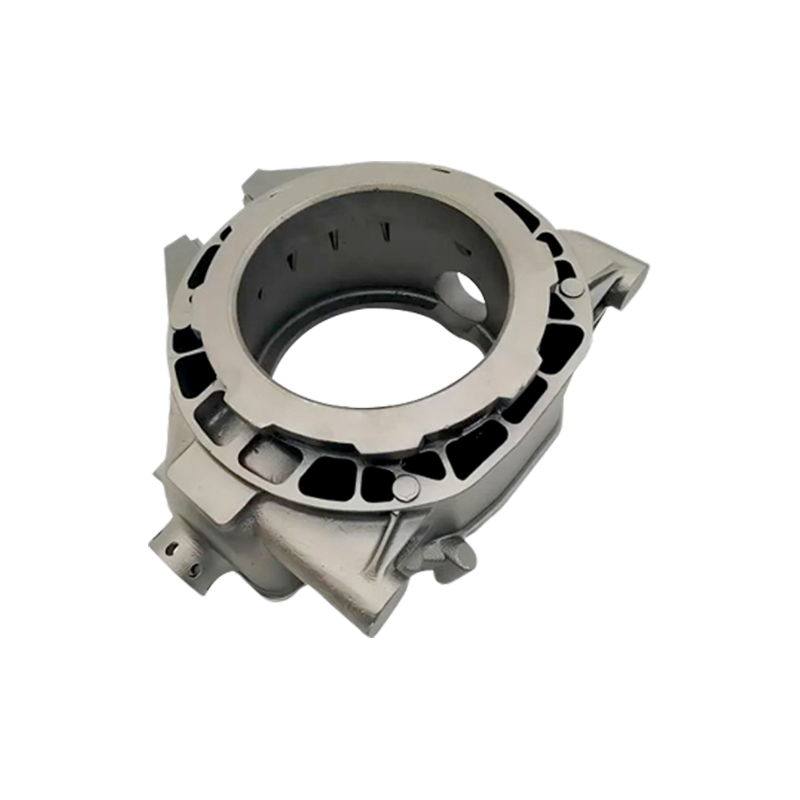

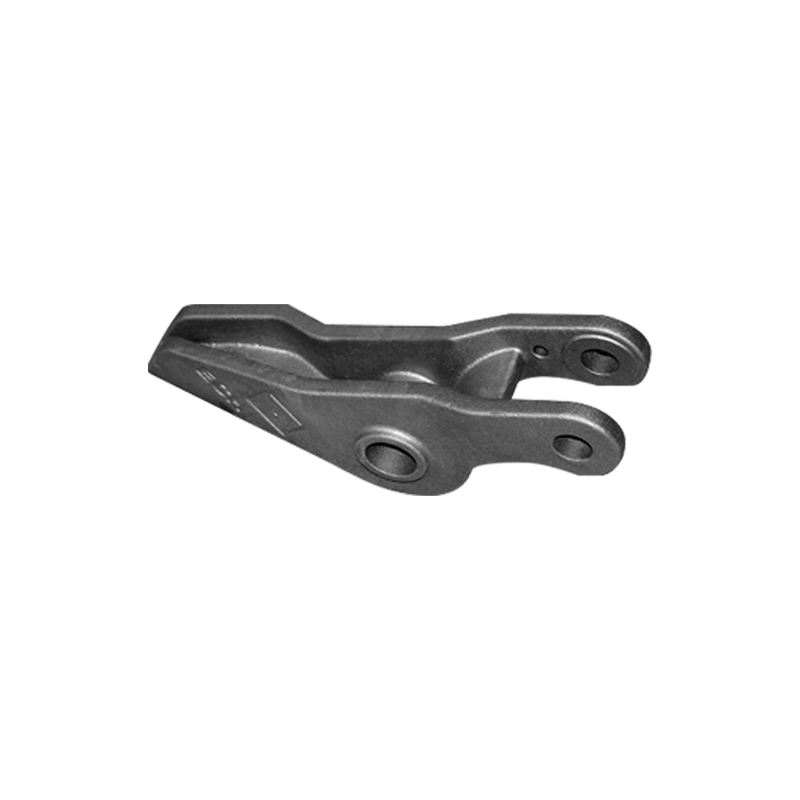

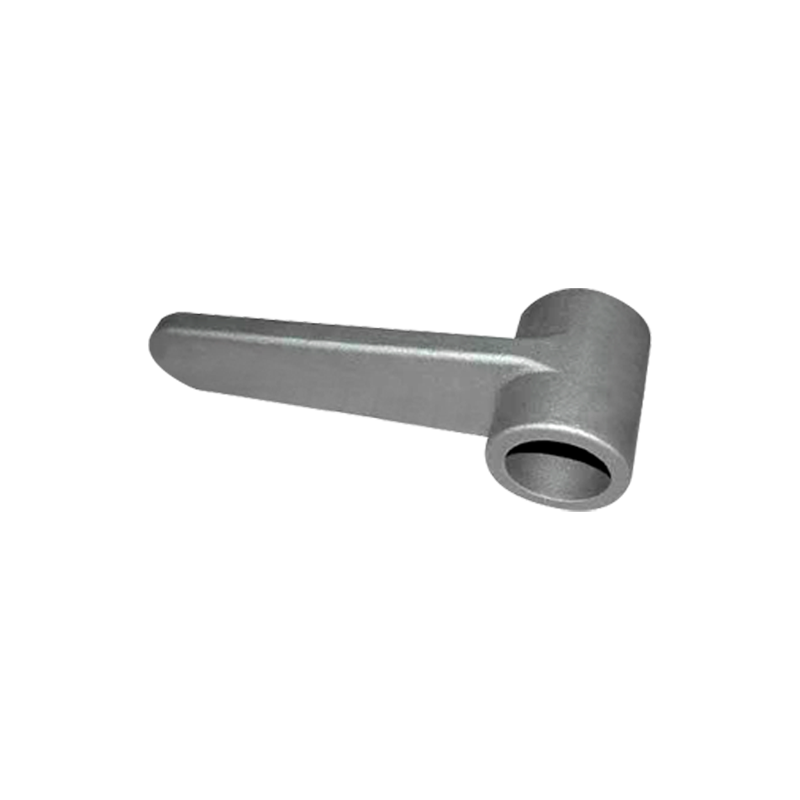

Rig pengeboran sangat penting untuk mengekstraksi minyak dan gas dari reservoir bawah tanah. Keandalan dan kinerja rig ini sangat bergantung pada kualitas bagian casting baja mereka, yang harus menahan tekanan mekanis ekstrem, lingkungan korosif, dan suhu tinggi. Dengan meningkatnya permintaan akan efisiensi, keamanan, dan keberlanjutan di sektor energi, pembuatan Bagian baja casting rig pengeboran berevolusi dengan cepat.

1. Bahan lanjutan dan pengembangan paduan

Untuk memenuhi permintaan yang keras dari operasi pengeboran, paduan baja yang digunakan dalam bagian casting terus meningkat. Tren masa depan termasuk pengembangan paduan berkekuatan tinggi, tahan aus, dan tahan korosi.

Nano-Alloying: Memasukkan nanopartikel ke dalam matriks baja dapat secara signifikan meningkatkan sifat mekanik seperti ketangguhan dan ketahanan kelelahan.

Bahan Komposit: Baja dikombinasikan dengan logam atau keramik lain meningkatkan kinerja tanpa menambah bobot yang berlebihan.

Paduan yang disesuaikan: Menyesuaikan komposisi kimia dengan lingkungan pengeboran tertentu memastikan kinerja yang optimal, seperti resistensi terhadap korosi gas asam atau sedimen abrasif.

Inovasi -inovasi ini tidak hanya memperpanjang masa pakai suku cadang tetapi juga mengurangi biaya perawatan dan downtime.

2. Teknologi casting yang lebih baik

Metode casting tradisional, walaupun efektif, memiliki keterbatasan dalam kontrol presisi dan cacat. Masa depan menunjuk teknologi casting yang lebih maju:

Casting Investasi: Memungkinkan produksi geometri kompleks dengan lapisan permukaan halus dan akurasi dimensi, mengurangi persyaratan permesinan.

Lost Foam Casting: Menawarkan kontrol aliran logam dan pendinginan yang lebih baik, meminimalkan cacat porositas dan penyusutan.

Sistem tuang otomatis: robotika dan tuang yang dikendalikan komputer Pastikan laju aliran logam yang konsisten dan kontrol suhu, meningkatkan hasil dan pengulangan.

Solidifikasi terarah dan pendinginan terkontrol: Teknik yang mempengaruhi pembentukan struktur mikro, meningkatkan sifat mekanik dengan mengendalikan ukuran dan distribusi butir.

Peningkatan teknologi ini mengurangi tingkat memo, meningkatkan kualitas produk, dan meningkatkan efisiensi produksi.

3. Pendekatan manufaktur dan hibrida aditif

Pabrikan aditif (AM), atau pencetakan 3D, merevolusi produksi bagian logam, termasuk cetakan cetakan dan bahkan bagian logam langsung.

Cetakan dan core yang dicetak 3D: Dengan cepat menghasilkan bentuk kompleks yang sulit atau mahal untuk dibuat dengan perkakas tradisional, memungkinkan lebih banyak kebebasan desain dan prototipe yang lebih cepat.

Pencetakan Logam Langsung: Meskipun masih terbatas untuk bagian besar, AM logam memungkinkan produksi komponen yang sangat kompleks dengan saluran internal atau struktur yang dioptimalkan untuk pengurangan berat badan.

Hibrid Manufacturing: Menggabungkan casting dengan komponen yang diproduksi AM atau perkakas untuk memanfaatkan kekuatan keduanya. Misalnya, casting dapat diperkuat dengan sisipan yang dicetak 3D atau memiliki bagian yang diproduksi secara aditif untuk area pakaian tinggi.

Pendekatan ini memperpendek waktu tunggu, mengurangi limbah material, dan memungkinkan bagian yang lebih disesuaikan dan berkinerja tinggi.

4. Digitalisasi dan Industri

Integrasi teknologi digital mengubah manufaktur menjadi proses yang lebih cerdas dan adaptif:

IoT dan Sensor: Sensor tertanam dalam peralatan casting mengumpulkan data real-time tentang suhu, aliran, tekanan, dan komposisi kimia, memungkinkan kontrol proses yang tepat.

AI dan Pembelajaran Mesin: Menganalisis set data besar untuk memprediksi cacat casting seperti retakan atau porositas sebelum terjadi, mengoptimalkan parameter proses, dan menjadwalkan pemeliharaan.

Kembar Digital: Replika virtual dari proses casting dan peralatan mensimulasikan skenario untuk mengoptimalkan desain dan memprediksi kinerja tanpa uji fisik.

Cloud Computing: Memfasilitasi kolaborasi dan berbagi data di seluruh lokasi produksi dan rantai pasokan, meningkatkan respons dan konsistensi kualitas.

Digitalisasi menyebabkan berkurangnya waktu henti, biaya yang lebih rendah, dan produk berkualitas lebih tinggi dengan cacat lebih sedikit.

5. Inisiatif Lingkungan dan Keberlanjutan

Industri casting semakin fokus pada pengurangan jejak lingkungannya:

Tungku hemat energi: Adopsi tungku induksi dan busur listrik dengan sistem pemulihan energi yang lebih baik mengurangi emisi gas rumah kaca.

Pengikat ramah lingkungan dan reklamasi pasir: Menggunakan pengikat yang dapat terurai dan mendaur ulang pasir casting menurunkan limbah dan polusi.

Daur Ulang Baja: Penggabungan yang lebih tinggi dari baja bekas daur ulang dalam casting mengurangi kebutuhan akan bahan baku perawan dan konsumsi energi.

Pemulihan panas limbah: Memanfaatkan panas dari operasi casting untuk proses pabrik lain meningkatkan efisiensi energi secara keseluruhan.

Upaya keberlanjutan selaras dengan tujuan lingkungan global dan meningkatkan lisensi sosial untuk beroperasi untuk produsen.

6. Kontrol Kualitas dan Peningkatan Pengujian

Memastikan keandalan bagian baja rig pengeboran sangat penting untuk keselamatan dan kinerja:

Tes Non-DRUCTIF ADVANCED (NDT): Teknik seperti array bertahap ultrasonik, tomografi sinar-X, dan pengujian arus eddy mendeteksi cacat internal dan permukaan dengan resolusi dan kecepatan yang lebih tinggi.

Pemantauan dalam proses: Sensor yang tertanam dalam cetakan atau peralatan casting dapat mendeteksi anomali secara real time, memungkinkan tindakan korektif langsung.

Inspeksi Digital dan Analisis Data: Inspeksi visual otomatis dikombinasikan dengan algoritma AI membantu mengidentifikasi cacat permukaan yang halus dan penyimpangan dimensi.

Pemeliharaan Prediktif: Menggunakan data historis dan real-time untuk mengantisipasi kegagalan peralatan, mengurangi downtime yang tidak direncanakan.

Langkah -langkah ini meningkatkan keandalan produk, mengurangi penarikan atau kegagalan yang mahal, dan memastikan kepatuhan dengan standar industri.

Bahasa

Bahasa

pengecoran persegi

pengecoran persegi