Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

1. Sifat Material Unggul

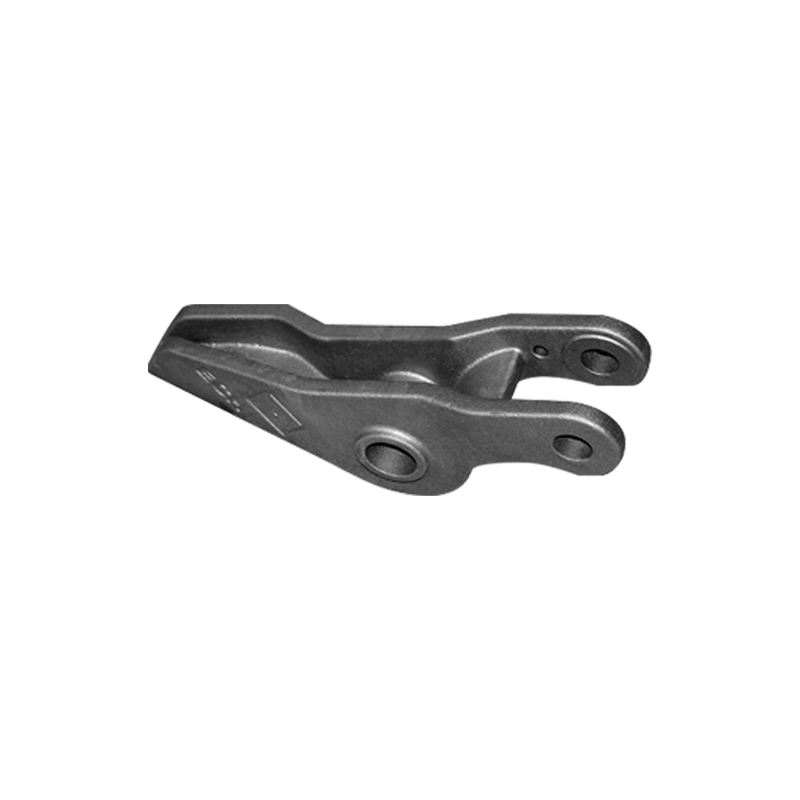

Pengecoran baja lebih disukai untuk memproduksi poros penghubung karena memungkinkan penggunaan material berkualitas tinggi dan berkinerja tinggi yang menawarkan sifat mekanik luar biasa. Melalui pengecoran, produsen dapat memilih dari beragam baja paduan yang dirancang khusus untuk memenuhi permintaan aplikasi yang tepat. Paduan ini dapat mencakup unsur-unsur seperti karbon, kromium, molibdenum, dan vanadium, yang meningkatkan kekuatan, kekerasan, dan ketahanan material terhadap panas dan keausan. Dengan menggunakan material canggih ini, pengecoran baja secara signifikan meningkatkan kekuatan tarik dan ketangguhan poros penghubung, yang sangat penting untuk menangani tekanan dan gaya yang dialami selama pengoperasian.

Proses pengecoran itu sendiri memungkinkan kontrol yang tepat terhadap komposisi dan laju pendinginan baja, yang secara langsung berdampak pada struktur mikro material. Ini berarti produsen dapat menyempurnakan sifat-sifat seperti struktur butiran dan kekerasan untuk memastikan bahwa poros dapat menahan beban tinggi dan tekanan mekanis tanpa kegagalan. Selain itu, struktur baja tuang yang homogen mengurangi risiko cacat internal, seperti rongga atau titik lemah, yang umum terjadi pada metode manufaktur lain seperti penempaan atau permesinan. Hasilnya, pengecoran baja menghasilkan poros penghubung dengan sifat material yang unggul, memastikan poros tersebut memiliki kekuatan dan daya tahan untuk bertahan dalam aplikasi kinerja tinggi.

2. Peningkatan Integritas Struktural

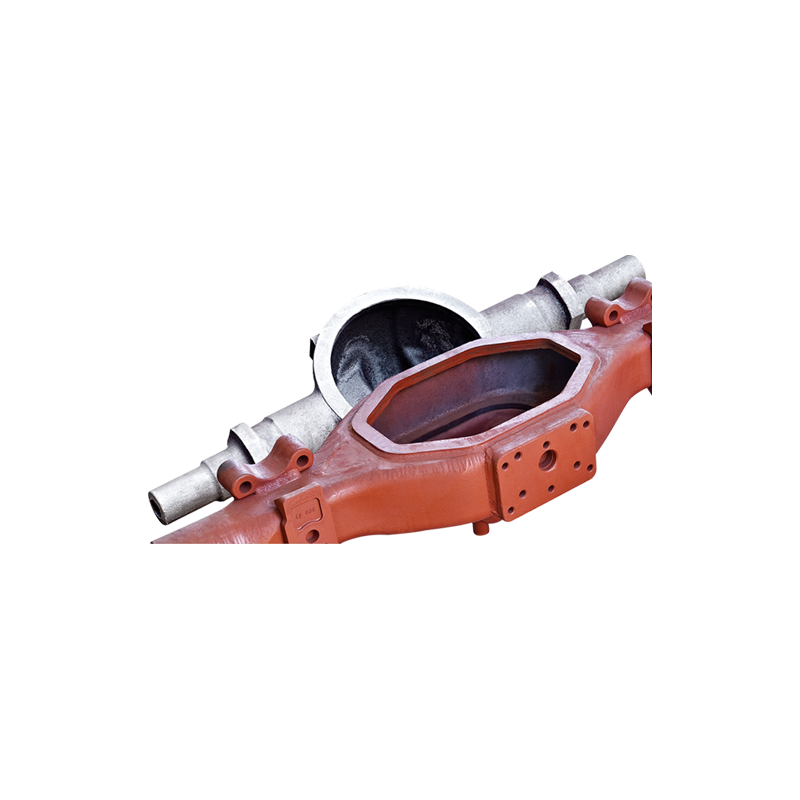

Salah satu manfaat menonjol dari Poros Penghubung Pengecoran Baja adalah kemampuan untuk membuat bagian-bagian dengan integritas struktural yang ditingkatkan. Tidak seperti metode manufaktur lainnya, seperti penempaan atau permesinan, pengecoran baja memungkinkan terciptanya geometri dan bentuk yang kompleks tanpa memerlukan pengelasan atau pelipit tambahan. Artinya struktur porosnya kontinu dan seragam, tanpa titik lemah yang rentan terhadap kegagalan akibat tekanan. Dalam desain pengelasan atau baut, sambungan dan lasan merupakan titik kegagalan potensial di mana tegangan dapat terkonsentrasi, yang seiring waktu menyebabkan keretakan atau patah. Namun, pada poros cor baja, material padat di seluruh bagian terintegrasi dengan baik, sehingga secara signifikan mengurangi kemungkinan cacat struktural.

Proses pengecoran itu sendiri dapat dioptimalkan untuk memastikan porositas minimal atau masuknya kotoran ke dalam material. Cacat ini dapat menjadi titik awal terjadinya retakan atau kelemahan, terutama di lingkungan dengan tekanan tinggi. Pengecoran baja meminimalkan risiko ini dengan memungkinkan proses pendinginan yang lebih terkontrol yang membantu menghilangkan ketidaksempurnaan tersebut. Selain itu, cetakan pengecoran dapat dirancang secara tepat untuk mengakomodasi geometri spesifik dan kebutuhan kinerja poros, memastikan bahwa cetakan tersebut diproduksi dengan standar setinggi mungkin. Hal ini menghasilkan poros penghubung yang jauh lebih kuat, lebih andal, dan lebih cocok untuk bekerja dalam kondisi pengoperasian yang menantang.

3. Ketahanan Lelah

Dalam banyak aplikasi industri, poros penghubung mengalami pembebanan siklik, di mana poros tersebut terus-menerus terkena berbagai tingkat tegangan dan regangan. Seiring berjalannya waktu, pembebanan yang berulang-ulang ini dapat menyebabkan material retak atau rusak karena kelelahan. Pengecoran baja sangat menguntungkan dalam konteks ini karena menghasilkan poros penghubung dengan ketahanan lelah yang unggul. Proses pengecoran memungkinkan distribusi material yang seragam, sehingga membantu mencegah titik lemah yang dapat menyebabkan kegagalan dini akibat tekanan berulang.

Struktur mikro baja tuang dapat direkayasa untuk meningkatkan kemampuannya dalam menahan perambatan retak, yang merupakan faktor kunci dalam kegagalan kelelahan. Dengan memasukkan unsur paduan seperti nikel atau molibdenum, produsen dapat meningkatkan ketangguhan material dan kemampuannya menahan tekanan dinamis. Sifat baja tuang yang berkesinambungan memastikan poros tetap kuat bahkan setelah jutaan siklus beban. Dalam aplikasi seperti drivetrain otomotif, mesin turbin, atau mesin industri, di mana poros penghubung sering kali menahan torsi dan gaya rotasi yang konstan, ketahanan lelah yang diberikan oleh pengecoran baja sangat penting. Hal ini memastikan bahwa poros akan mempertahankan kinerja dan keandalannya dalam jangka waktu lama, sehingga mengurangi kebutuhan akan penggantian atau pemeliharaan yang sering.

4. Peningkatan Ketahanan Aus

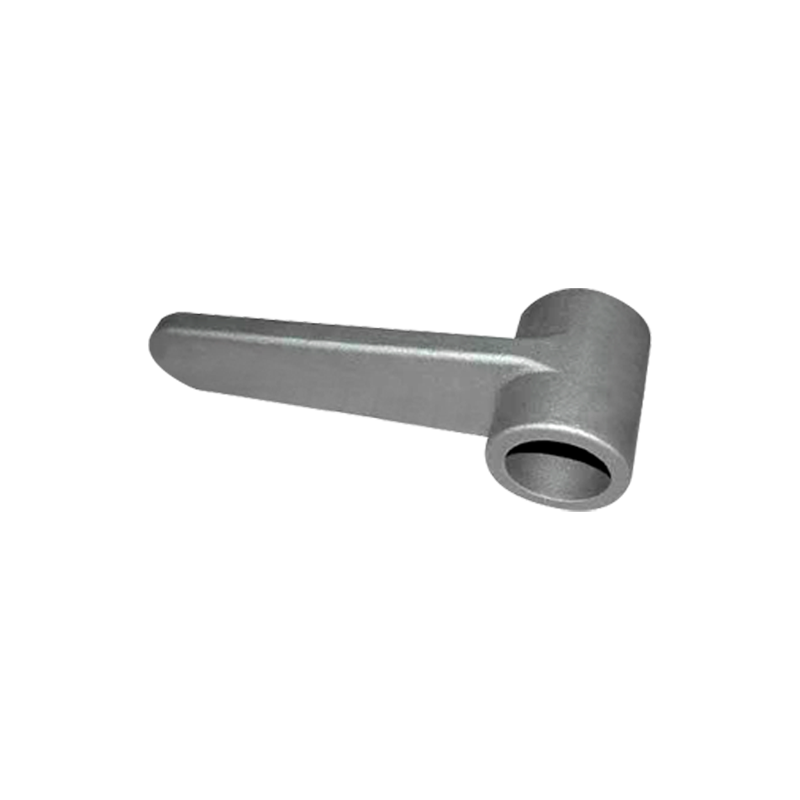

Poros penghubung sering kali terkena gaya abrasif, terutama pada aplikasi yang bersentuhan terus-menerus dengan komponen mekanis lain seperti bantalan, roda gigi, atau busing. Pengecoran baja secara signifikan meningkatkan ketahanan aus poros ini, membuatnya lebih mampu menangani gaya gesekan yang ditemui selama pengoperasian. Berbeda dengan material yang mungkin akan aus atau kehilangan kekuatannya seiring berjalannya waktu, baja tuang dapat dibuat dari paduan karbon tinggi yang secara inheren lebih keras dan lebih tahan terhadap keausan.

Selain memilih paduan yang sesuai, produsen dapat menerapkan perawatan permukaan seperti karburasi atau pengerasan induksi untuk lebih meningkatkan ketahanan aus. Karburasi melibatkan memasukkan karbon ke permukaan baja, membentuk lapisan luar yang keras dan tahan aus sambil mempertahankan inti yang lebih keras dan ulet. Sebaliknya, pengerasan induksi menggunakan arus listrik frekuensi tinggi untuk memanaskan dengan cepat dan kemudian mendinginkan bagian poros tertentu, sehingga menciptakan permukaan yang keras dan tahan aus. Perlakuan ini meningkatkan umur poros penghubung dengan mengurangi laju degradasi permukaan, yang sangat penting pada mesin tugas berat, peralatan pertambangan, dan sistem manufaktur, dimana keausan berlebihan dapat menyebabkan kegagalan dan waktu henti yang mahal.

5. Ketahanan Terhadap Korosi dan Kerusakan Lingkungan

Selain tekanan mekanis yang dihadapi, poros penghubung sering kali terkena kondisi lingkungan yang keras, seperti kelembapan, bahan kimia, atau suhu ekstrem. Seiring waktu, faktor lingkungan ini dapat menyebabkan korosi, yang melemahkan poros dan membahayakan integritas strukturalnya. Pengecoran baja memberikan keuntungan yang signifikan dalam bidang ini dengan memungkinkan produsen memilih paduan yang menawarkan ketahanan yang sangat baik terhadap korosi. Baja tahan karat, misalnya, adalah pilihan material yang umum untuk poros penghubung baja cor, karena membentuk lapisan oksida pelindung pada permukaan yang tahan terhadap korosi akibat kelembapan, bahan kimia, dan air asin.

Proses pengecoran memungkinkan dimasukkannya elemen tahan korosi seperti kromium atau nikel, yang meningkatkan kemampuan material untuk menahan lingkungan agresif. Untuk aplikasi di lingkungan kelautan, pabrik kimia, atau industri lain di mana korosi menjadi perhatian utama, kemampuan untuk menghasilkan poros penghubung yang tahan terhadap karat dan degradasi sangatlah penting. Pengecoran baja memastikan bahwa poros dapat mempertahankan kekuatan dan fungsinya bahkan ketika terkena elemen korosif, sehingga mengurangi kebutuhan akan penggantian yang sering dan meminimalkan risiko kegagalan yang disebabkan oleh kerusakan lingkungan.

6. Fleksibilitas dalam Desain

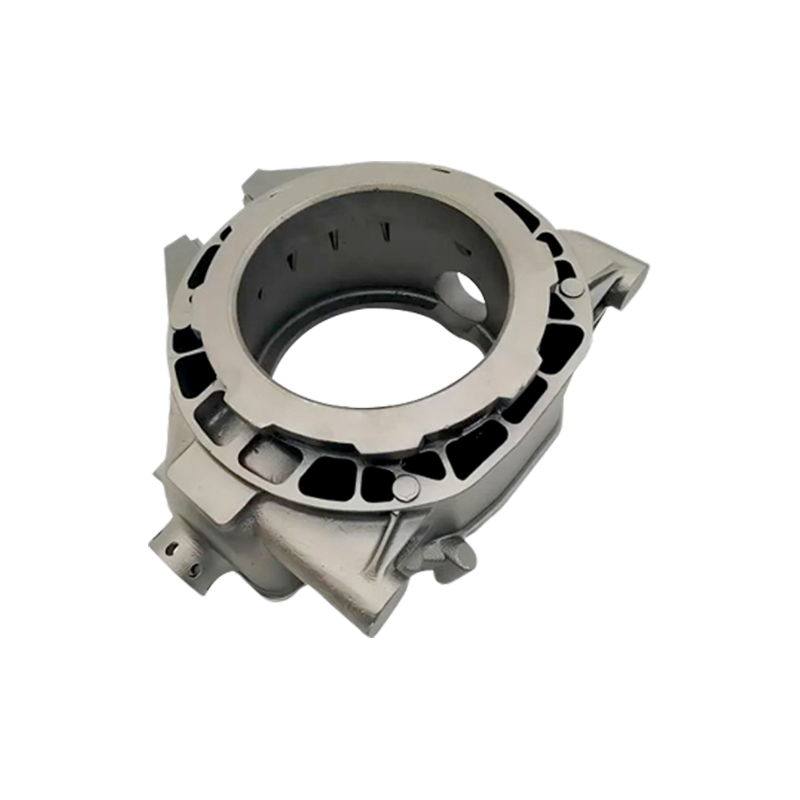

Pengecoran baja menawarkan keserbagunaan yang tak tertandingi dalam merancang poros penghubung dengan geometri kompleks atau karakteristik kinerja tertentu. Tidak seperti poros yang ditempa atau dikerjakan, yang mungkin memerlukan beberapa langkah atau penambahan bagian untuk mencapai bentuk yang diinginkan, pengecoran baja memungkinkan pembuatan poros penghubung dengan saluran internal yang rumit, alur, atau fitur lainnya secara langsung dalam proses pengecoran. Kemampuan ini mengurangi kebutuhan pemesinan atau perakitan tambahan, sehingga menghemat waktu dan biaya.

Misalnya, poros penghubung yang digunakan pada mesin atau turbin berperforma tinggi mungkin perlu menyertakan fitur unik seperti alur pasak, spline, atau saluran fluida. Pengecoran baja memungkinkan produsen untuk mengintegrasikan fitur-fitur ini ke dalam poros itu sendiri, memastikan desain yang lebih mulus dan efisien. Selain itu, kemampuan untuk mengontrol proses pendinginan selama pengecoran memungkinkan terciptanya struktur mikro spesifik di berbagai bagian poros, mengoptimalkan kekuatan, keuletan, atau kekerasan material di tempat yang paling membutuhkannya. Fleksibilitas desain ini menjadikan pengecoran baja ideal untuk aplikasi yang memerlukan poros yang dirancang khusus untuk memenuhi kinerja spesifik atau keterbatasan ruang, menawarkan solusi efektif untuk industri mulai dari otomotif dan ruang angkasa hingga mesin berat dan pembangkit listrik.

Bahasa

Bahasa

pengecoran persegi

pengecoran persegi