Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

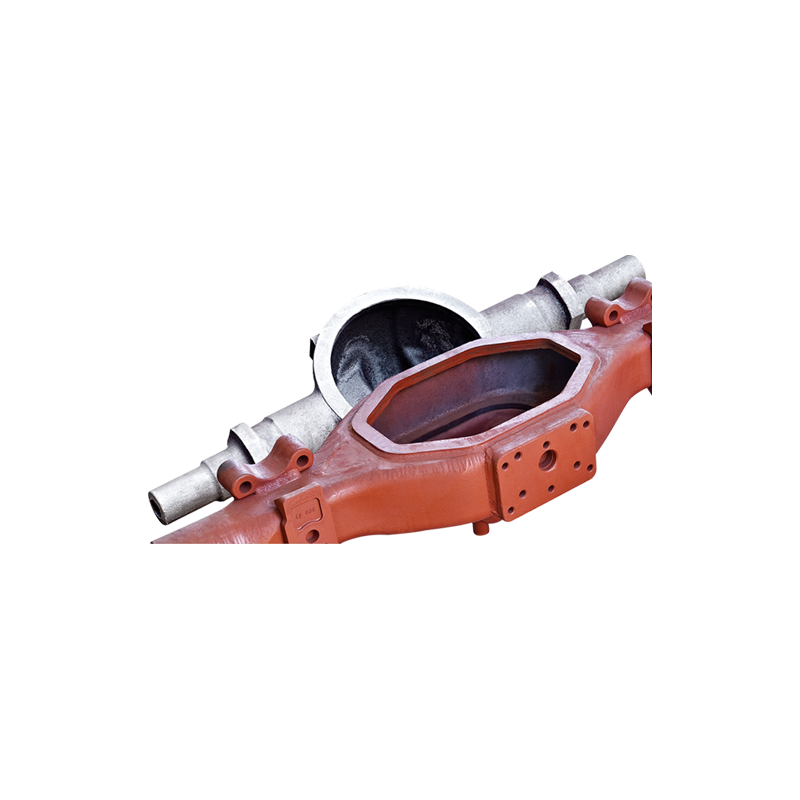

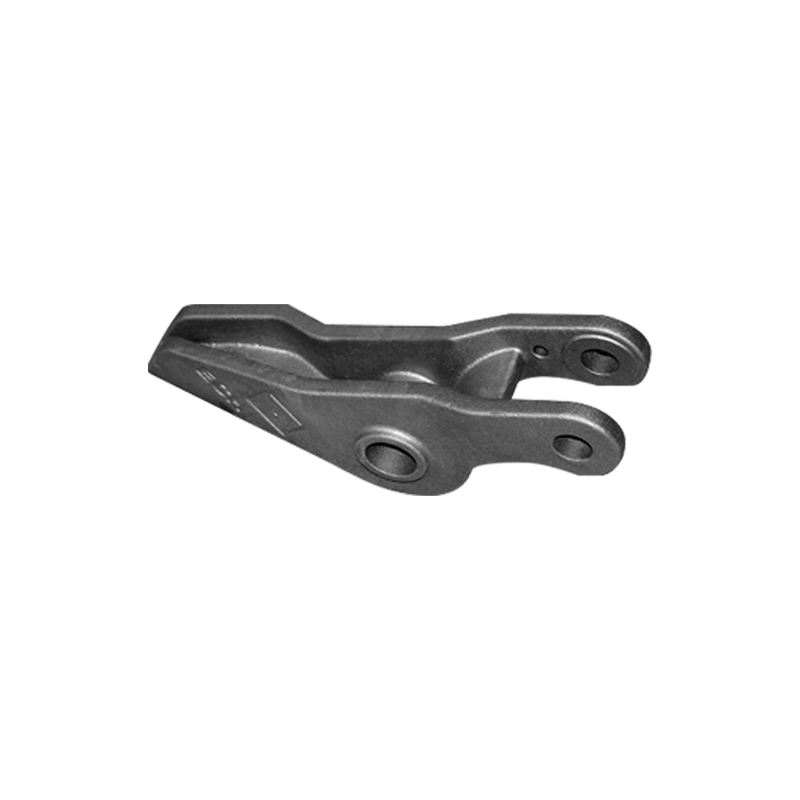

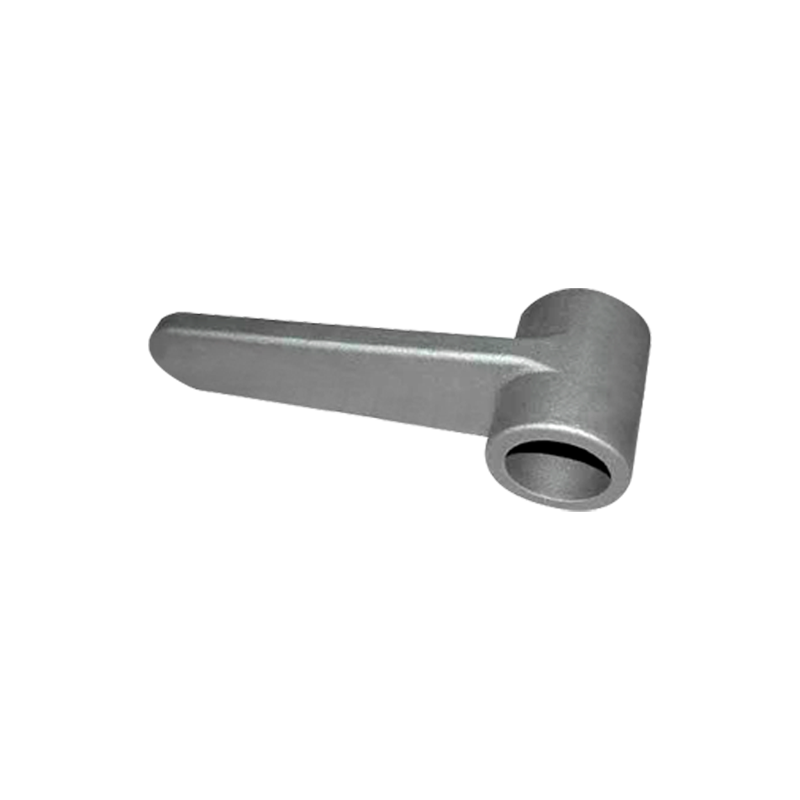

Manufaktur berkualitas tinggi bagian baja pengecoran dermaga laut melibatkan proses terperinci, setiap langkah memastikan bahwa produk akhir memenuhi daya tahan dan kekuatan yang diperlukan untuk penggunaan yang dimaksudkan di lingkungan laut yang keras.

1. Pemilihan Bahan

Bahan yang dipilih untuk bagian dermaga laut sangat penting untuk memastikan bahwa produk akhir dapat menahan tekanan yang akan dihadapi, seperti cuaca ekstrem, beban berat, dan korosi. Lingkungan kelautan sangat menuntut, dan baja yang dipilih harus memenuhi spesifikasi yang diperlukan untuk kekuatan, ketahanan, dan daya tahan.

1.1 Baja Bermutu Tinggi

Baja Bermutu Tinggi adalah titik awal pembuatan suku cadang dermaga. Baja yang digunakan untuk komponen kelautan harus menunjukkan ketahanan terhadap korosi, suatu sifat yang sangat penting dalam lingkungan air asin. Sifat mekanis baja juga harus cukup kuat untuk menopang beban berat tanpa bengkok, retak, atau rusak seiring waktu.

Elemen Paduan Umum : Baja yang digunakan dalam aplikasi kelautan sering kali mengdanung unsur-unsur seperti nikel , kromium , dan molibdenum . Ini meningkatkan ketangguhan baja, ketahanan terhadap korosi, dan kekuatan mekanik. Secara khusus, kromium membantu membentuk lapisan oksida pasif pada permukaan baja, melindunginya dari pengaruh air asin.

Dampak Nilai Baja : Pilihan kelas (misalnya, AISI 316 , AISI 304 , atau baja kelas kelautan ) tergantung pada persyaratan spesifik aplikasi dermaga laut. Beberapa grade lebih cocok untuk lingkungan bertekanan tinggi, sementara grade lainnya memberikan peningkatan ketahanan terhadap korosi.

1.2 Paduan

Itu paduan Proses ini melibatkan penambahan elemen spesifik pada baja untuk meningkatkan karakteristiknya. Elemen-elemen ini secara signifikan mempengaruhi kinerja baja, termasuk ketahanan terhadap korosi dan sifat mekaniknya.

Molibdenum : Molibdenum meningkatkan kemampuan baja untuk menahan bahan kimia keras dan suhu tinggi, yang sangat relevan di lingkungan laut di mana air asin dan suhu yang bervariasi menciptakan kondisi yang menantang.

Nikel : Nikel biasanya ditambahkan ke baja untuk meningkatkan ketahanannya terhadap korosi, khususnya di air laut. Hal ini juga meningkatkan sifat mampu bentuk dan ketangguhan baja, menjadikannya pilihan yang sangat baik untuk suku cadang yang mengalami beban dinamis.

2. Mencair dan Menuangkan

Setelah bahan dipilih, langkah penting berikutnya dalam pembuatan komponen baja pengecoran dermaga laut adalah mencair dan menuangkan baja ke dalam cetakan. Fase ini menetapkan dasar untuk sifat fisik bagian tersebut.

2.1 Tungku Busur Listrik (EAF)

Itu steel is melted in an Tungku Busur Listrik (EAF) , proses berefisiensi tinggi yang menggunakan busur listrik untuk melelehkan besi tua dan bahan paduan. Keuntungan menggunakan EAF adalah memungkinkan kontrol yang tepat terhadap komposisi paduan dan suhu baja cair.

Kontrol Suhu : Suhu di dalam tungku dapat dipantau dengan cermat untuk memastikan bahwa baja mencapai suhu optimal untuk penuangan. Hal ini penting karena kontrol suhu membantu mencegah pembentukan struktur mikro yang tidak diinginkan pada baja, yang dapat menurunkan kekuatannya.

2.2 Pemanasan Induksi

Dalam beberapa proses manufaktur, pemanasan induksi digunakan untuk menjaga suhu baja cair. Pemanasan induksi memungkinkan pemanasan seragam dan kontrol suhu yang tepat, yang penting untuk menjaga konsistensi baja dan menghindari cacat terkait suhu.

2.3 Menuangkan ke dalam Cetakan

Setelah baja cair mencapai suhu yang sesuai, baja tersebut dituangkan ke dalam cetakan yang dirancang untuk membentuk bagian-bagiannya secara akurat. Pilihan dari bahan cetakan —apakah pasir , logam , atau cetakan pengecoran investasi —tergantung pada kompleksitas bagian dan presisi yang diperlukan.

Desain Cetakan : Desain cetakan memainkan peran penting dalam kualitas produk akhir. Cetakan yang dirancang dengan buruk dapat menimbulkan cacat, seperti kantong udara atau pendinginan yang tidak konsisten, yang dapat melemahkan struktur bagian dok.

3. Pengecoran dan Solidifikasi

Itu process of pengecoran dan pemadatan adalah tahap penting berikutnya dalam pembuatan suku cadang dermaga laut. Hal ini secara langsung mempengaruhi struktur butiran baja, yang pada gilirannya berdampak pada sifat mekaniknya, seperti ketangguhan dan kekuatan.

3.1 Pendinginan Terkendali

Setelah baja dituangkan ke dalam cetakan, proses pendinginan dimulai. Laju pendinginan baja mempengaruhi sifat mekanik akhirnya. Pendinginan lambat biasanya menghasilkan struktur mikro berbutir halus, yang meningkatkan ketangguhan dan mengurangi kemungkinan terbentuknya retakan akibat tekanan.

Tingkat Pendinginan : Pendinginan harus dikontrol dengan hati-hati untuk menghindari tegangan dan distorsi pada baja. Proses pendinginan harus dilakukan secara bertahap, karena laju pendinginan yang cepat dapat mengakibatkan material rapuh dan lebih rentan retak.

3.2 Pengecoran Pasir vs. Pengecoran Investasi

Pengecoran Pasir : Ini adalah metode yang paling umum digunakan untuk komponen besar dan sederhana. Dalam proses ini, cetakan dibuat dengan memadatkan pasir di sekitar suatu pola. Ini ideal untuk komponen yang tidak terlalu rumit tetapi mungkin tidak menawarkan presisi tinggi yang diperlukan untuk komponen yang lebih kecil dan rumit.

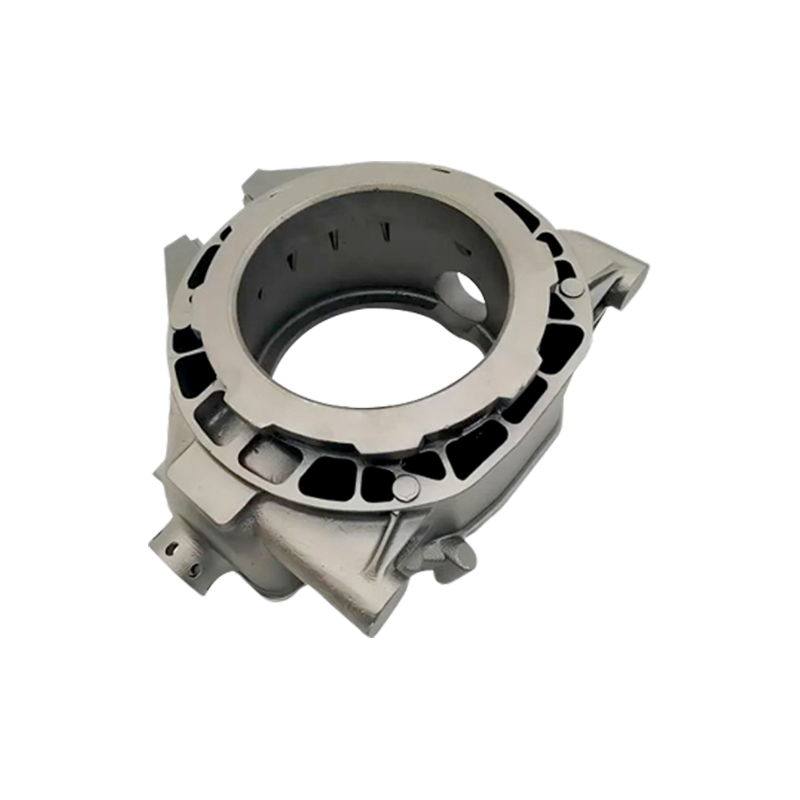

Pengecoran Investasi : Untuk bagian yang lebih rumit, pengecoran investasi digunakan. Ini melibatkan pembuatan pola lilin, melapisinya dengan cangkang keramik, dan kemudian melelehkan lilin untuk membuat cetakan berongga. Metode ini menawarkan akurasi yang lebih baik dan detail yang lebih baik, namun bisa lebih mahal dan memakan waktu.

4. Perlakuan Panas

Setelah proses pengecoran selesai, bagian baja mengalami proses pengecoran perlakuan panas untuk meningkatkan sifat mekaniknya, seperti kekuatan dan ketangguhan. Hal ini sangat penting terutama untuk bagian dermaga yang akan terkena beban berat dan lingkungan korosif.

4.1 Anil

anil adalah proses perlakuan panas dimana baja dipanaskan sampai suhu tertentu dan kemudian didinginkan secara perlahan. Hal ini membantu meringankan tekanan internal dan meningkatkan keuletan dan ketangguhan baja, sehingga mengurangi kemungkinan retak akibat tekanan.

Manfaat Annealing : Ini meningkatkan konsistensi material secara keseluruhan, memastikan bahwa baja tetap kuat dan tangguh seiring waktu. Baja anil lebih lentur dan lebih mampu menahan tekanan dinamis yang ditemui di lingkungan laut.

4.2 Pendinginan dan Tempering

Untuk bagian yang memerlukan kekuatan tinggi, pendinginan dan temper dipekerjakan.

Pendinginan melibatkan pendinginan cepat baja dengan merendamnya dalam air atau minyak. Hal ini meningkatkan kekerasan baja tetapi juga dapat membuatnya lebih rapuh.

Tempering dilakukan setelah pendinginan. Baja dipanaskan kembali ke suhu yang lebih rendah dan kemudian didinginkan secara perlahan. Proses ini membantu mengurangi kerapuhan yang disebabkan oleh pendinginan sekaligus mempertahankan kekuatan tinggi baja.

5. Pemesinan dan Penyelesaian

Setelah proses pengecoran dan perlakuan panas, bagian dermaga laut mengalami permesinan dan penyelesaian untuk menyempurnakan bentuk dan kualitas permukaannya.

5.1 Pemesinan Presisi

pemesinan CNC biasanya digunakan untuk membentuk bagian baja secara tepat. Hal ini memastikan bahwa semua bagian memenuhi spesifikasi dan toleransi yang tepat. Ini juga menghilangkan ketidaksempurnaan permukaan yang mungkin terjadi selama pengecoran.

Geometri Kompleks : Untuk bagian dengan bentuk atau fitur rumit yang sulit dicapai melalui pengecoran saja, pemesinan presisi digunakan untuk memastikan produk akhir memenuhi persyaratan desain.

5.2 Perawatan Permukaan

Setelah pemesinan, bagian-bagiannya sering mengalami kerusakan perawatan permukaan untuk lebih meningkatkan daya tahan, penampilan, dan ketahanan terhadap korosi.

Peledakan Tembakan : Bagian baja dapat ditembakkan untuk menghilangkan sisa pasir atau bahan cetakan, sehingga menghasilkan permukaan yang lebih halus. Ini juga meningkatkan daya rekat lapisan pelindung.

Pelapis dan Cat : Cat kelas kelautan dan lapisan pelindung diterapkan untuk mencegah korosi. Lapisan ini dirancang untuk tahan terhadap paparan air asin, radiasi UV, dan kondisi keras lainnya.

6. Kontrol Kualitas dan Inspeksi

Untuk memastikan bahwa setiap bagian baja pengecoran dermaga laut memenuhi stdanar yang diperlukan, kontrol kualitas dan inspeksi dilakukan selama proses produksi.

6.1 Pengujian Non-Destruktif (NDT)

Metode pengujian non-destruktif seperti pengujian ultrasonik , pengujian radiografi , dan pemeriksaan partikel magnetik digunakan untuk mendeteksi cacat internal atau permukaan pada bagian baja.

Pengujian Ultrasonik : Teknik ini menggunakan gelombang suara untuk mendeteksi retakan atau rongga di dalam baja.

Pengujian Radiografi : Sinar-X atau sinar gamma digunakan untuk memeriksa struktur internal bagian baja.

Inspeksi Partikel Magnetik : Metode ini digunakan untuk mendeteksi retakan permukaan dengan menerapkan medan magnet dan mengamati pola fluks magnet.

6.2 Pengujian Tarik dan Impact

Tes mekanis dilakukan untuk menentukan kekuatan tarik dan resistensi dampak dari baja.

Pengujian Tarik : Ini mengukur gaya yang diperlukan untuk menarik baja hingga patah. Hasilnya menunjukkan kekuatan baja tersebut.

Pengujian Dampak : Uji tumbukan Charpy mengukur kemampuan material dalam menyerap energi ketika terkena gaya tumbukan tinggi.

6.3 Pemeriksaan Dimensi

Akhirnya, setiap bagian dikenai pemeriksaan dimensi untuk memastikan bahwa itu memenuhi spesifikasi yang diperlukan. Alat ukur canggih seperti mesin pengukur koordinat (CMM) digunakan untuk mengukur dimensi bagian baja dengan akurasi ekstrim.

Bahasa

Bahasa

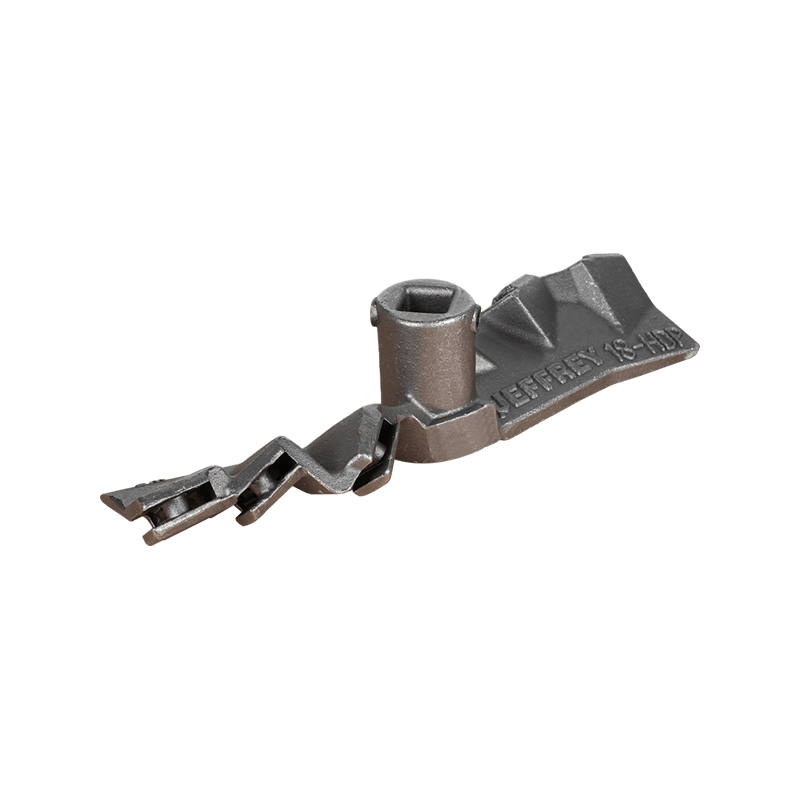

pengecoran persegi

pengecoran persegi