Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

1. Optimasi Desain

Penyeimbangan impeller dimulai pada tahap desain. Pada tahap ini, para insinyur dengan hati-hati merancang geometri impeler untuk memastikan bahwa berat bilah dan hub didistribusikan secara merata. Simetri dalam desain adalah kuncinya karena ketidakseimbangan apa pun dapat menyebabkan getaran, keausan berlebihan, dan bahkan berkurangnya efisiensi ketika impeler berputar dengan kecepatan tinggi. Untuk menghindari masalah ini, alat desain berbantuan komputer (CAD) dan perangkat lunak dinamika fluida komputasi (CFD) sering digunakan untuk mensimulasikan karakteristik aliran impeler guna mengidentifikasi kemungkinan masalah keseimbangan terlebih dahulu.

Pengoptimalan desain tidak hanya berfokus pada ketebalan dan sudut bilah, tetapi juga memastikan ukuran dan struktur keseluruhan Pengecoran Impeler Berkecepatan Tinggi dapat menahan gaya sentrifugal pada kecepatan tinggi. Alat simulasi juga dapat memprediksi perilaku impeler ketika terkena gaya, sehingga memungkinkan para insinyur mengoptimalkan desain sebelum produksi dan mengurangi terjadinya masalah keseimbangan. Selain itu, distribusi material, titik konsentrasi tegangan, karakteristik aerodinamis, dll dari impeller akan mempengaruhi keseimbangan, sehingga semua faktor ini harus dipertimbangkan dalam proses desain.

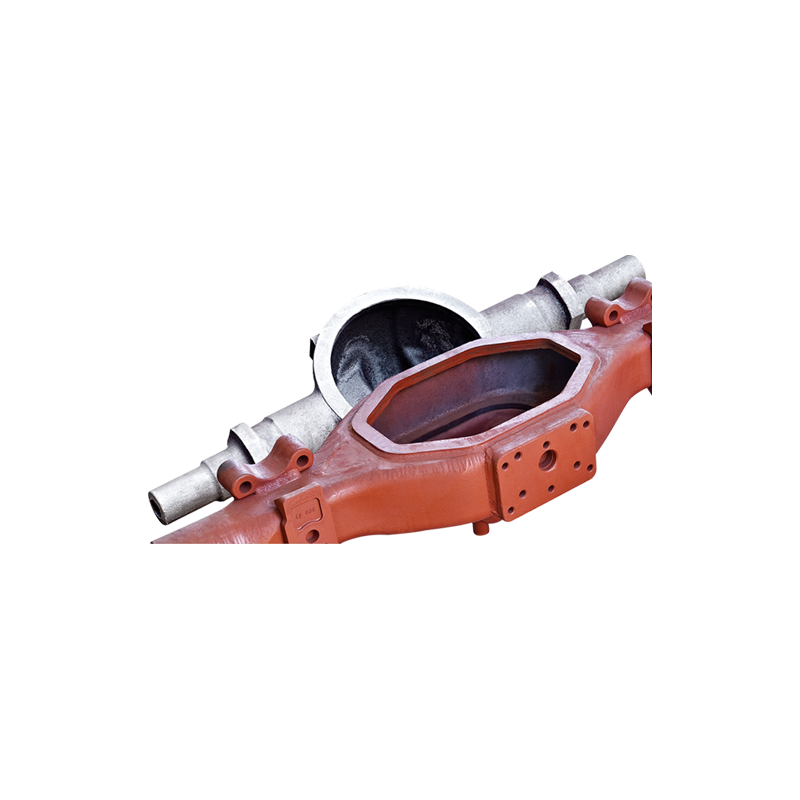

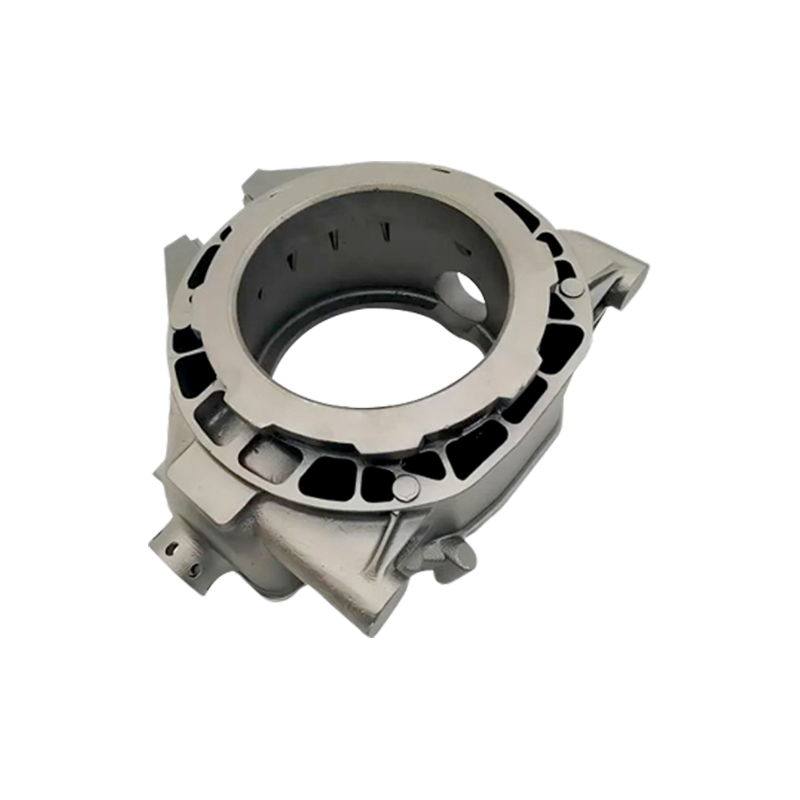

2. Proses Pengecoran Presisi

Setelah desain selesai, proses pengecoran menjadi mata rantai utama untuk memastikan keseimbangan. Biasanya, impeler terbuat dari paduan atau baja berkekuatan tinggi, yang harus didistribusikan secara merata selama proses pengecoran. Setiap ketidakkonsistenan dalam aliran material atau laju pendinginan dapat menyebabkan penyusutan atau perubahan kepadatan yang tidak merata, yang dapat menyebabkan ketidakseimbangan. Untuk menghindari hal ini, teknik pengecoran yang umum digunakan mencakup pengecoran presisi (seperti pengecoran investasi) atau pengecoran pasir, yang secara ketat mengontrol suhu dan aliran material.

Selama pengecoran, cetakan harus dirancang untuk memastikan bahan dapat mendingin secara merata. Saluran pendinginan dan tindakan kontrol termal dalam cetakan akan dioptimalkan untuk memastikan tingkat pendinginan yang konsisten pada permukaan dan bagian dalam cetakan. Konsistensi laju pendinginan sangat penting karena pendinginan yang tidak merata dapat menyebabkan terbentuknya titik konsentrasi tegangan di dalam material, yang pada gilirannya mempengaruhi keseimbangan impeler secara keseluruhan.

3. Pemesinan selanjutnya

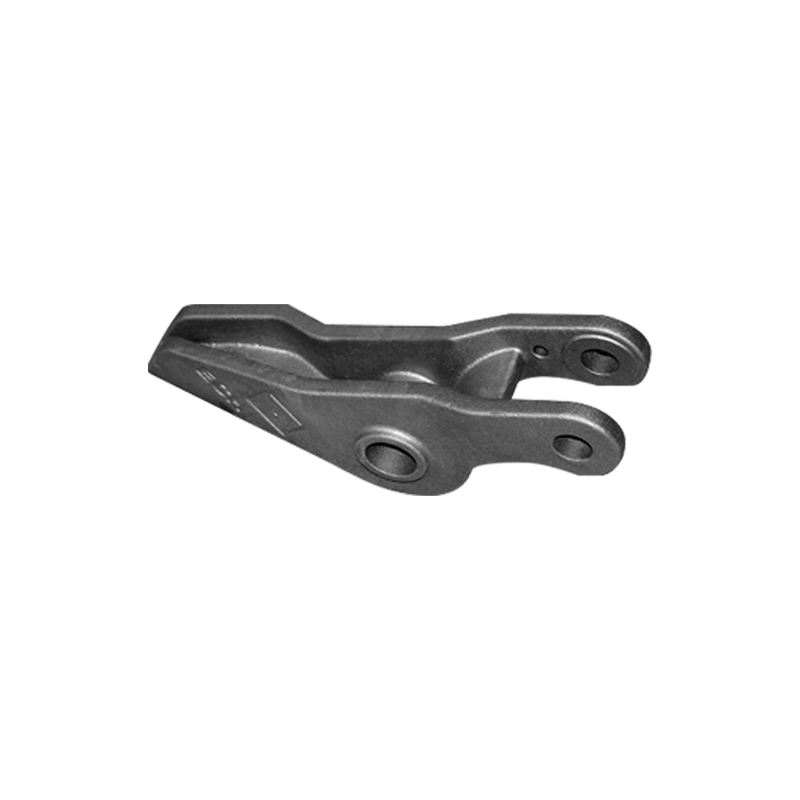

Setelah pengecoran, impeler perlu dikerjakan dengan mesin untuk lebih menjamin keakuratan bentuk dan konsistensi kualitas. Saat ini, mesin CNC biasanya digunakan untuk pemesinan guna menghilangkan material berlebih dan memastikan bahwa ukuran dan bentuk impeler memenuhi persyaratan desain. Tahap pemesinan sangat penting karena deviasi geometrik yang kecil sekalipun dapat menyebabkan impeler kehilangan keseimbangan saat berputar dengan kecepatan tinggi.

Selama proses ini, setiap komponen impeler dikerjakan dengan hati-hati, termasuk pemotongan bilah dan penggilingan hub secara presisi. Hal ini bukan hanya untuk estetika, tetapi juga untuk memastikan distribusi massa impeler yang konsisten dan mencegah masalah keseimbangan yang disebabkan oleh ketidakrataan selama pengecoran atau pendinginan. Tujuan dari tahap pemesinan adalah untuk mendapatkan setiap bagian impeler sesuai berat dan bentuk yang diinginkan untuk menghindari bobot miring atau asimetri struktural.

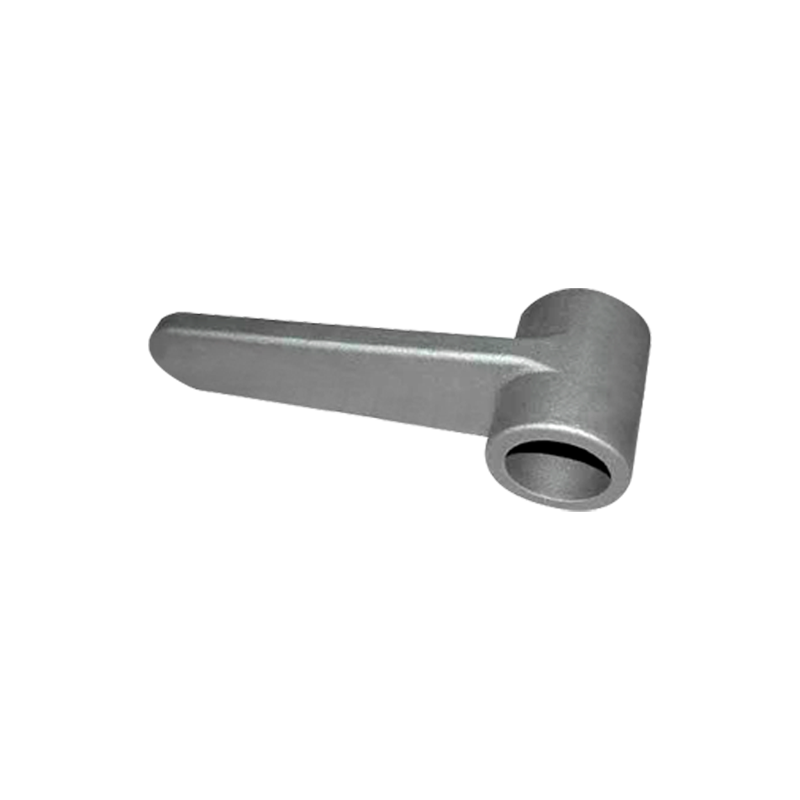

4. Uji keseimbangan dinamis

Setelah pemesinan, impeler perlu diseimbangkan secara dinamis untuk mendeteksi dan memperbaiki ketidakseimbangan yang tersisa. Penyeimbangan dinamis dilakukan dengan memutar impeler dengan kecepatan tinggi dan menggunakan perangkat penyeimbang khusus untuk mendeteksi getarannya. Getaran biasanya disebabkan oleh distribusi massa yang tidak merata, dan alat penyeimbang dapat secara akurat menemukan lokasi area yang tidak seimbang.

Selama pengujian, jika ditemukan ketidakseimbangan, teknisi dapat melakukan penyesuaian dengan membuang material pada sisi impeler yang lebih berat atau menambahkan beban penyeimbang pada sisi yang lebih ringan. Langkah ini penting untuk memastikan impeller bekerja dengan lancar pada kecepatan tinggi, terutama pada peralatan industri yang perlu dijalankan dalam waktu lama. Mengurangi getaran tidak hanya memperpanjang masa pakai impeler, tetapi juga meningkatkan efisiensi peralatan dan mengurangi kehilangan energi akibat getaran.

5. Pengujian non-destruktif (NDT)

Teknik pengujian non-destruktif (seperti pengujian sinar-X atau pengujian ultrasonik) juga merupakan cara penting untuk memastikan keseimbangan selama produksi. Metode pemeriksaan ini dapat mengidentifikasi cacat internal pada material, seperti pori-pori, retak, atau masalah lain yang dapat menyebabkan distribusi massa tidak merata, tanpa merusak impeler. Karena cacat internal ini seringkali tidak terlihat dengan mata telanjang, jika tidak ditangani tepat waktu, hal ini dapat menyebabkan masalah keseimbangan yang serius ketika impeler berputar dengan kecepatan tinggi.

Melalui pengujian non-destruktif, potensi masalah dapat ditemukan pada tahap awal setelah pengecoran dan diperbaiki sebelum masalah menjadi serius. Teknologi ini membantu produsen memastikan bahwa setiap impeler memiliki struktur yang baik dan memiliki distribusi material yang merata, sehingga mengurangi terjadinya masalah keseimbangan. Hal ini tidak hanya meningkatkan kualitas produk, namun juga mengurangi biaya perbaikan dan penggantian berikutnya.

Bahasa

Bahasa

pengecoran persegi

pengecoran persegi