Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

1. Persiapan Bahan

Langkah pertama dalam manufaktur Poros Lengan Baja Pengecoran adalah memilih baja yang tepat. Pemilihan baja sangat penting untuk kinerja pengecoran akhir. Baja karbon, baja paduan atau baja khusus biasanya digunakan, yang memiliki sifat mekanik dan ketahanan korosi yang sangat baik. Baja karbon memiliki kekuatan dan kekerasan yang tinggi, sehingga cocok untuk pembuatan suku cadang yang perlu menahan beban besar; baja paduan semakin meningkatkan ketahanan aus, ketahanan korosi, dan ketangguhan material dengan menambahkan elemen lain (seperti kromium, nikel, dan molibdenum). Pemilihan bahan tidak hanya didasarkan pada biaya, tetapi juga pada kondisi penggunaan produk, sifat mekanik yang diperlukan, dan persyaratan lingkungan.

Setelah bahan disiapkan biasanya dicairkan. Peleburan adalah proses yang sangat penting. Baja perlu dipanaskan hingga titik lelehnya (biasanya antara 1370°C dan 1530°C) hingga meleleh sepenuhnya. Untuk memastikan kinerja baja optimal, komposisi kimia perlu disesuaikan selama proses peleburan. Dengan menambahkan elemen paduan tertentu, daya tahan, ketahanan korosi, dan ketahanan suhu tinggi pada baja dapat ditingkatkan. Perlakuan awal ini secara langsung mempengaruhi kualitas produk akhir dan memastikan proses pengecoran selanjutnya dapat berjalan dengan lancar.

2. Desain dan Pembuatan Cetakan

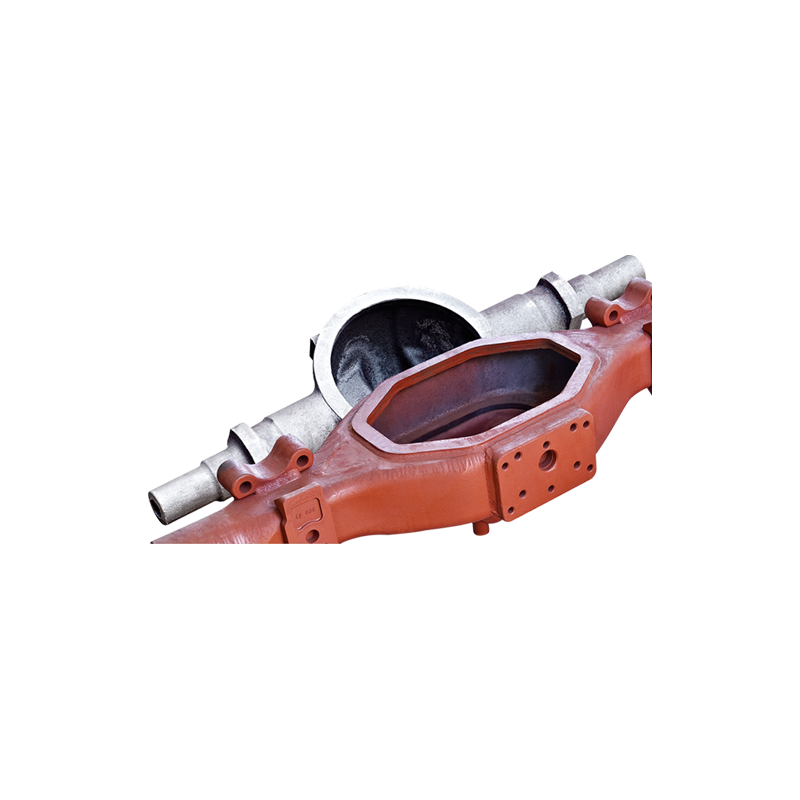

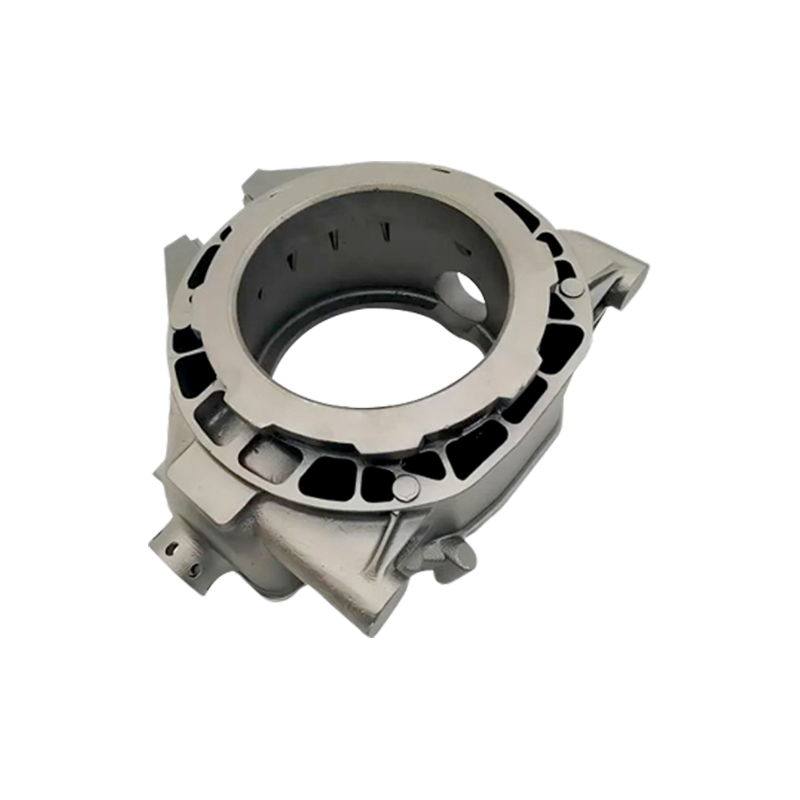

Desain cetakan merupakan langkah yang sangat penting dalam pembuatan Poros Lengan Baja Pengecoran. Kualitas dan desain cetakan secara langsung menentukan bentuk akhir dan kinerja pengecoran. Cetakan biasanya dibagi menjadi cetakan pasir sekali pakai dan cetakan logam yang dapat digunakan kembali. Pengecoran pasir biasanya digunakan untuk membuat coran dengan bentuk yang rumit atau ukuran besar, sedangkan pengecoran cetakan logam cocok untuk memproduksi komponen yang relatif sederhana dengan persyaratan presisi tinggi.

Saat mendesain cetakan, faktor-faktor seperti laju penyusutan, laju pendinginan, dan fluiditas bahan pengecoran perlu diperhatikan untuk memastikan bahwa pengecoran tidak akan mengalami cacat seperti retakan dan pori-pori selama proses pendinginan. Pada saat yang sama, desain ukuran cetakan harus sepenuhnya mempertimbangkan perubahan volume baja selama pendinginan untuk menghindari tekanan yang tidak perlu. Biasanya, desainer menggunakan perangkat lunak desain berbantuan komputer (CAD) untuk merancang cetakan secara akurat dan memprediksi potensi masalah dengan mensimulasikan proses pengecoran. Pada akhirnya cetakan yang dihasilkan tidak hanya harus memenuhi persyaratan ukuran, tetapi juga memiliki kekuatan yang cukup dan ketahanan suhu tinggi untuk mengatasi proses pemasukan baja cair.

3. Mencair dan Menuangkan

Peleburan merupakan langkah penting dalam proses pembuatan Poros Lengan Baja Pengecoran, yang menentukan komposisi kimia dan sifat material dari pengecoran akhir. Dalam proses ini, baja dipanaskan hingga benar-benar meleleh, biasanya pada suhu antara 1370°C dan 1530°C. Selama peleburan, suhu dan komposisi baja perlu terus dipantau untuk memastikan kualitas baja cair memenuhi persyaratan yang diharapkan. Untuk coran berperforma tinggi, perawatan pemurnian biasanya dilakukan untuk menghilangkan kotoran pada baja dan meningkatkan kemurnian material.

Setelah baja benar-benar meleleh, baja dituangkan ke dalam cetakan. Proses penuangan memerlukan perhatian khusus, dan kecepatan penuangan, tekanan dan suhu harus dikontrol dengan ketat untuk menghindari gelembung atau cacat lain pada baja cair selama proses penuangan. Pabrik pengecoran modern sering kali menggunakan peralatan otomatis untuk menyelesaikan proses ini guna memastikan keakuratan dan konsistensi. Setelah dituang, baja cair mulai mendingin dan mengeras, secara bertahap membentuk bentuk tuang. Proses ini mengharuskan operator memiliki pengalaman yang luas untuk memastikan tidak ada pori-pori, retakan, atau cacat pengecoran lainnya yang dihasilkan selama proses penuangan dan pendinginan.

4. Pendinginan dan pemadatan

Setelah baja cair disuntikkan ke dalam cetakan, proses pendinginan merupakan kunci utama dalam pembentukan pengecoran. Selama proses pendinginan, baja secara bertahap mengeras dari keadaan cair untuk membentuk bentuk akhir dari Poros Lengan Baja Pengecoran. Kecepatan dan metode pendinginan secara langsung mempengaruhi struktur internal, ukuran butir dan sifat mekanik pengecoran. Pendinginan yang terlalu cepat dapat menyebabkan tekanan yang lebih besar di dalam cetakan dan bahkan menyebabkan keretakan; sedangkan pendinginan yang terlalu lambat dapat menyebabkan pertumbuhan butiran dan mengurangi ketangguhan material. Pabrik pengecoran biasanya merancang metode dan waktu pendinginan yang sesuai dengan ukuran, ketebalan, dan bahan coran yang berbeda.

Selama proses pendinginan, hasil coran akan menyusut secara alami, sehingga hal ini perlu diperhitungkan saat mendesain cetakan. Teknologi pengecoran modern menggunakan teknologi simulasi komputer untuk mengontrol proses pendinginan secara akurat guna memastikan bahwa ukuran dan bentuk pengecoran memenuhi persyaratan desain. Setelah dingin, coran dikeluarkan dari cetakan. Pada titik ini, Poros Lengan Baja Pengecoran pada dasarnya telah terbentuk, tetapi mungkin masih terdapat sisa pasir, lubang tuang, atau gerinda berlebih di permukaan, yang memerlukan pemrosesan lebih lanjut.

5. Demolding dan perawatan awal

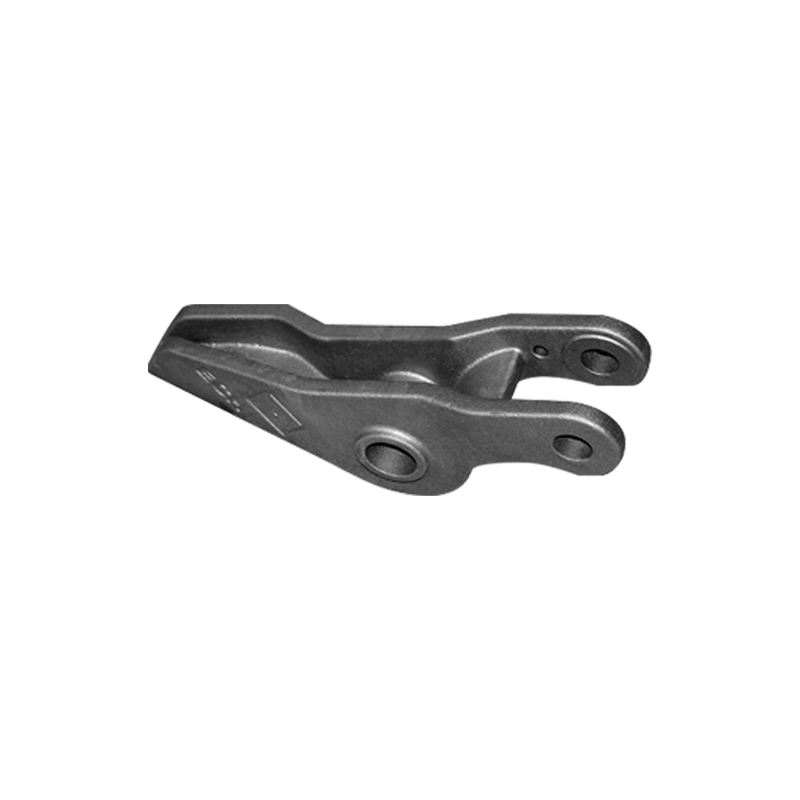

Setelah Poros Lengan Baja Pengecoran didinginkan dan dipadatkan, maka perlu dibongkar. Demolding adalah proses mengeluarkan hasil coran yang sudah jadi dari cetakan, baik secara mekanis maupun manual. Metode pembongkaran bervariasi tergantung pada jenis cetakan. Untuk pengecoran pasir, cetakannya rusak selama proses demolding, sehingga diperlukan cetakan baru untuk setiap pengecoran. Untuk pengecoran cetakan logam, cetakan dapat digunakan kembali, namun tetap perlu dipastikan bahwa permukaan pengecoran tidak rusak pada saat pembongkaran.

Setelah pembongkaran, permukaan pengecoran biasanya memiliki cerat tuang, sisa gerinda logam, dan sisa cetakan pasir. Untuk mencapai tingkat presisi dan penyelesaian permukaan pengecoran yang lebih tinggi, diperlukan pembersihan dan pemrosesan awal. Metode umum termasuk menggunakan alat mekanis untuk menghilangkan kilap dan gerinda, atau menggunakan sandblasting untuk membersihkan permukaan pasir. Tujuan dari pemrosesan pendahuluan adalah untuk memastikan bahwa tampilan coran memenuhi persyaratan dan meletakkan dasar untuk pemrosesan dan perawatan presisi selanjutnya.

Bahasa

Bahasa

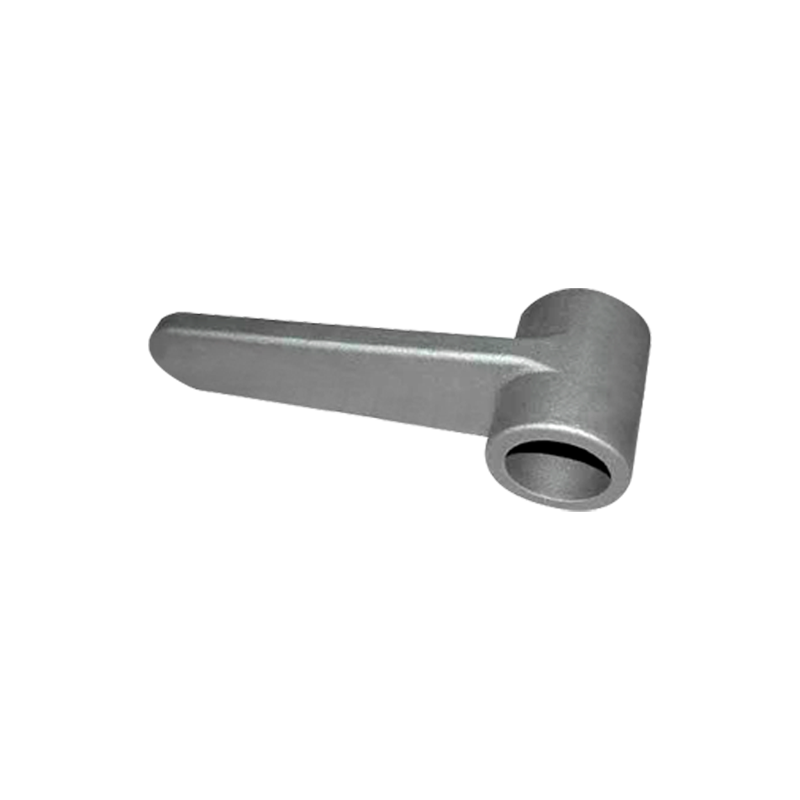

pengecoran persegi

pengecoran persegi