Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

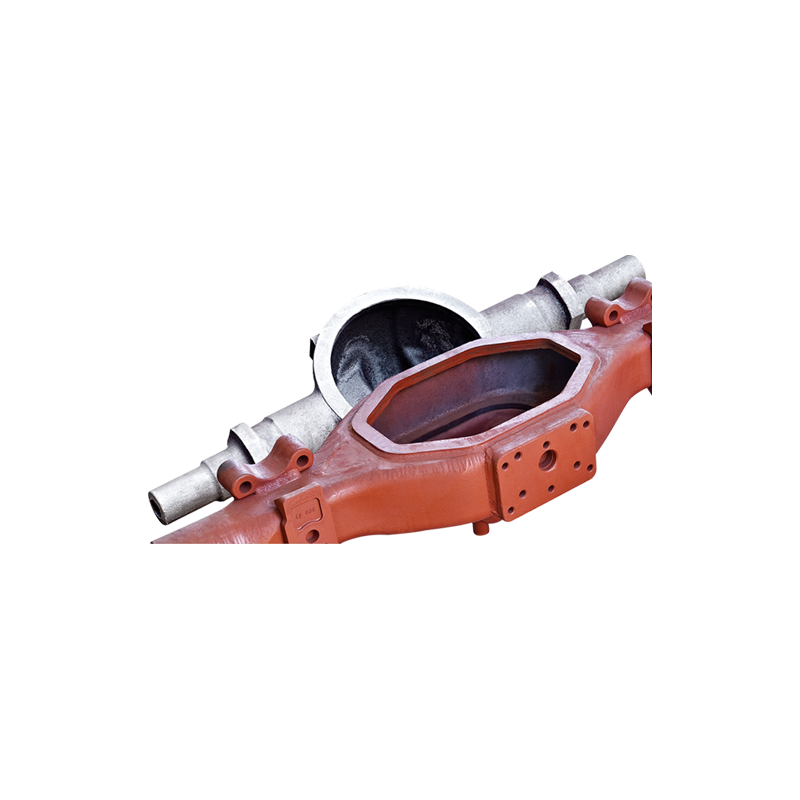

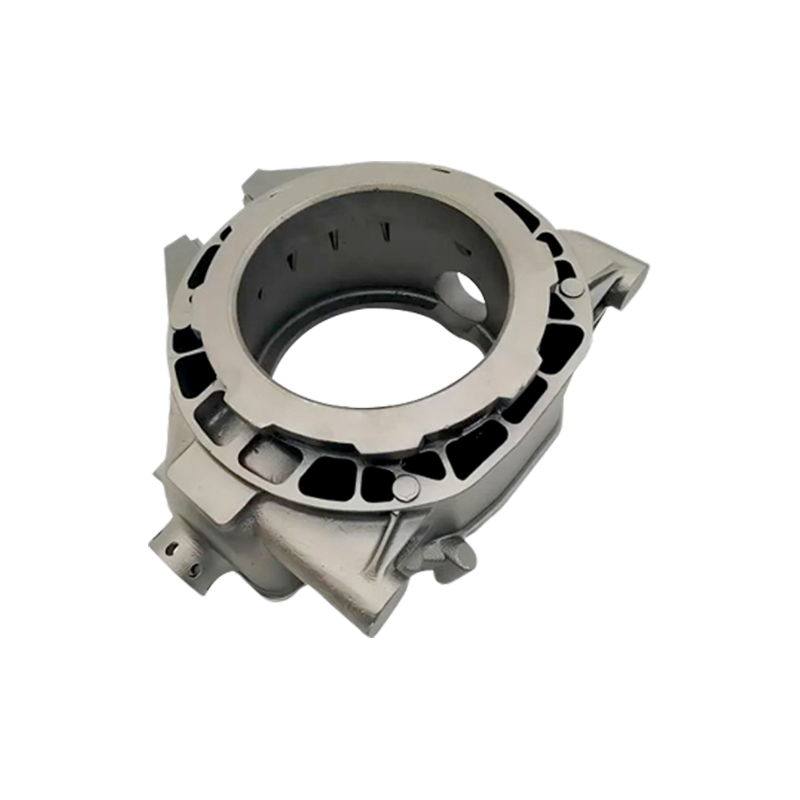

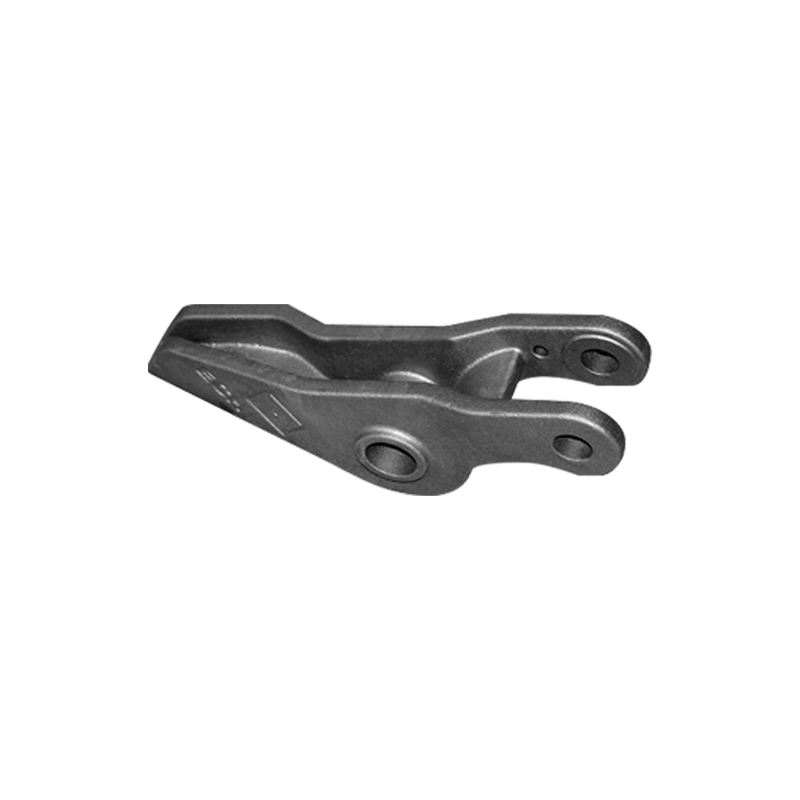

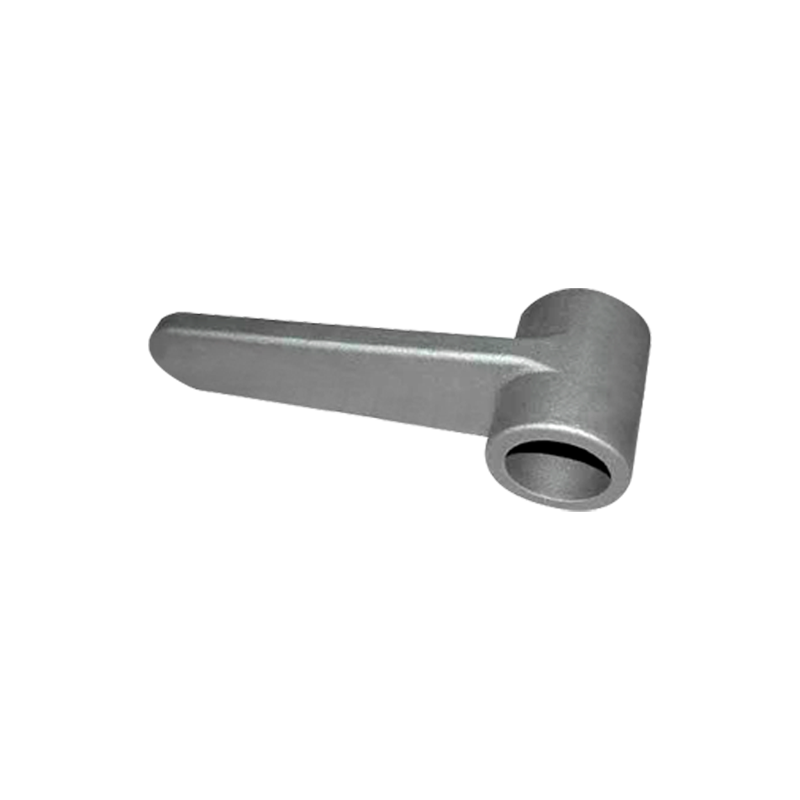

Di mobil modern dan pembuatan truk, bagian baja casting memainkan peran penting. Komponen -komponen ini tidak hanya menanggung fungsi utama kendaraan tetapi juga secara langsung memengaruhi kinerja, daya tahan, dan keamanan kendaraan. Teknologi casting banyak digunakan untuk menghasilkan bagian -bagian utama seperti komponen mesin, sistem transmisi, dan sistem pengereman. Produksi bagian baja casting adalah proses kompleks yang melibatkan berbagai tahap dari pemilihan bahan baku hingga pembuatan produk akhir. Setiap langkah membutuhkan kontrol yang tepat.

1. Pemilihan Bahan Baku: Fondasi Baja Casting

Kualitas bagian baja casting terkait erat dengan bahan baku yang digunakan. Casting Steel dibuat oleh paduan paduan baja dan melemparkannya ke dalam cetakan. Pilihan bahan baku secara langsung mempengaruhi sifat mekanik dari bagian baja casting, seperti kekuatan, kekerasan, ketangguhan, dan ketahanan korosi.

1.1 Baja Karbon

Baja karbon adalah salah satu bahan baku yang paling umum digunakan untuk bagian baja casting. Baja karbon terdiri dari besi dan karbon, dengan kandungan karbon biasanya berkisar antara 0,12% hingga 2,0%. Bergantung pada kandungan karbon, baja karbon diklasifikasikan ke dalam baja rendah karbon, baja karbon sedang, dan baja karbon tinggi. Baja rendah karbon digunakan untuk bagian-bagian dengan kebutuhan kekuatan yang relatif rendah, seperti cangkang tubuh dan sasis; Baja sedang-karbon digunakan untuk komponen yang membutuhkan kekuatan yang lebih tinggi, seperti sistem transmisi; Sementara baja karbon tinggi digunakan untuk bagian dengan ketahanan aus, seperti cakram rem.

1.2 Baja Alloy

Baja paduan mengacu pada baja yang berisi elemen lain (seperti kromium, molibdenum, mangan, dll.) Untuk meningkatkan sifat -sifatnya. Dalam industri manufaktur mobil dan truk, elemen paduan umum termasuk kromium, nikel, molibdenum, dan vanadium. Elemen paduan ini membuat baja lebih tahan terhadap keausan, korosi, dan panas. Baja paduan banyak digunakan dalam bagian mobil dan truk yang membutuhkan kekuatan tinggi, ketahanan kelelahan, ketahanan aus, atau resistensi suhu tinggi, seperti komponen mesin, poros penggerak, dan sistem suspensi.

1.3 Stainless Steel

Stainless Steel adalah paduan yang mengandung setidaknya 10,5% kromium dan memiliki korosi yang sangat baik dan ketahanan panas. Karena kinerjanya yang luar biasa di lingkungan yang keras, stainless steel digunakan untuk bagian mobil dan truk yang membutuhkan ketahanan korosi. Misalnya, komponen seperti sistem pembuangan, pipa rem, dan rumah mesin sering menggunakan stainless steel.

2. Desain Leluh dan Paduan: Memastikan Konsistensi Material

Proses pembuatan bagian baja casting dimulai dengan leleh, di mana baja dipanaskan hingga suhu tinggi untuk mengubahnya menjadi keadaan cair. Pada tahap ini, penambahan elemen paduan sangat penting. Komposisi paduan yang berbeda dapat mengoptimalkan sifat baja dan memastikan bahwa coran memenuhi kinerja mekanik yang diinginkan.

2.1 Metode Leluh

Melting adalah langkah pertama dalam casting baja. Metode peleburan umum termasuk peleburan tungku busur listrik, peleburan tungku induksi, dan peleburan tungku blast.

- Lelucur busur listrik meleleh : Metode ini biasanya digunakan untuk produksi baja paduan tinggi. Tungku busur listrik menyediakan suhu tinggi untuk melelehkan bahan baku seperti baja bekas dan bijih besi menjadi baja cair, memungkinkan untuk kontrol yang tepat dari komposisi baja.

- Melting tungku induksi : Tungku induksi menggunakan induksi elektromagnetik untuk memanaskan baja. Metode ini efisien dan fleksibel, cocok untuk menghasilkan baja medium hingga rendah. Namun, lebih sulit untuk mengontrol komposisi baja paduan tinggi.

- Blast Furnace Melting : Metode ini sering digunakan untuk produksi skala besar. Ini melibatkan meniup oksigen ke dalam tungku untuk mengoksidasi kotoran pada baja. Metode ini sangat efisien tetapi kurang tepat ketika harus mengendalikan komposisi paduan.

2.2 Desain Alloy

Desain paduan adalah langkah penting selama proses pencairan. Bergantung pada persyaratan aplikasi, komposisi paduan (seperti kandungan karbon, kromium, nikel, dll.) Perlu disesuaikan secara tepat. Komposisi paduan yang dirancang secara ilmiah memastikan bahwa bagian baja casting memiliki sifat mekanik yang diperlukan, seperti kekuatan tinggi, ketahanan aus, dan ketangguhan.

3. Proses Casting: Teknologi Pengecoran Presisi

Casting adalah proses inti dalam pembuatan bagian baja casting. Setiap langkah dalam proses casting perlu dikontrol dengan cermat untuk memastikan bahwa coran memiliki akurasi dimensi yang baik, kualitas permukaan, dan sifat mekanik.

3.1 Casting Pasir

Casting pasir adalah metode casting tradisional, biasanya digunakan untuk memproduksi bagian baja casting medium hingga kecil. Prinsipnya melibatkan pembentukan cetakan pasir dalam kotak pasir, menuangkan logam cair ke dalam cetakan, dan menunggu untuk mendinginkan dan memadat untuk membentuk casting. Proses ini cocok untuk menghasilkan bagian sederhana dan besar tetapi menghasilkan kualitas permukaan yang lebih kasar, yang membutuhkan pemesinan lebih lanjut.

3.2 casting cetakan shell

Pengecoran cetakan shell menggunakan bahan keramik untuk membuat cetakan, cocok untuk bentuk kompleks dan coran presisi tinggi. Cetakan keramik menawarkan permukaan yang lebih halus, yang menghasilkan kualitas permukaan yang lebih baik untuk casting. Metode ini digunakan untuk pembuatan suku cadang mesin, roda gigi, dan komponen lain yang membutuhkan presisi tinggi dan permukaan.

3.3 Casting bertekanan rendah

Pengecoran tekanan rendah menggunakan gas tekanan rendah untuk menyuntikkan logam cair ke dalam cetakan. Metode ini memastikan proses pengisian yang lebih halus dan mengurangi cacat seperti porositas di coran, membuatnya cocok untuk produksi presisi dan skala besar. Bagian mesin mobil dan komponen transmisi sering diproduksi menggunakan casting bertekanan rendah.

4. Pendinginan dan Deburring: Memastikan kualitas casting

Setelah bagian baja casting dikeluarkan dari cetakan, mereka harus mengalami pendinginan dan deburring. Langkah -langkah ini sangat penting untuk memastikan integritas struktur casting dan kualitas permukaan.

4.1 Proses Pendinginan

Proses pendinginan bagian baja casting memiliki dampak signifikan pada struktur butirnya. Jika kecepatan pendinginan terlalu cepat, tekanan internal dapat terbentuk, menyebabkan retakan atau deformasi. Di sisi lain, jika kecepatan pendinginan terlalu lambat, biji -bijian dapat menjadi kasar, yang akan mengurangi sifat mekanik bagian. Oleh karena itu, laju pendinginan yang terkontrol sering digunakan untuk memastikan kualitas casting.

4.2 Deburring dan penggilingan

Setelah bagian baja casting dikeluarkan dari cetakan, mereka sering memiliki gerinda dan penyimpangan. Proses deburring bertujuan untuk menghapus bagian -bagian yang tidak diinginkan ini, membuat coran lebih lancar. Proses mekanis seperti penggilingan dan pemotongan biasanya digunakan untuk menghilangkan gerinda dan meningkatkan kualitas permukaan casting.

5. Perlakuan Panas: Meningkatkan Kinerja Bagian

Perlakuan panas adalah proses penting untuk meningkatkan kinerja bagian baja casting. Dengan mengendalikan pemanasan dan pendinginan bagian, struktur mikro baja dapat diubah, meningkatkan sifat mekaniknya.

5.1 Annealing

Annealing adalah proses pemanasan dan perlahan -lahan mendinginkan bagian baja casting untuk mengurangi kekerasan mereka sambil meningkatkan plastisitas dan ketangguhan. Annealing juga membantu meringankan tekanan internal di coran, membuatnya lebih stabil untuk digunakan lebih lanjut.

5.2 Quenching

Pendinginan melibatkan pemanasan bagian baja casting ke suhu tertentu dan kemudian dengan cepat mendinginkannya, biasanya dalam air atau minyak. Proses ini secara signifikan meningkatkan kekerasan dan ketahanan aus baja, membuatnya ideal untuk bagian -bagian yang membutuhkan kekerasan tinggi dan ketahanan aus, seperti roda gigi dan poros.

5.3 Tempering

Tempering dilakukan setelah pendinginan untuk menghilangkan tekanan internal yang dibuat selama proses pendinginan. Proses ini meningkatkan ketangguhan dan stabilitas bagian baja casting. Tempering biasanya dilakukan pada suhu yang lebih rendah untuk mencegah kekerasan yang berlebihan.

6. Pemesinan: Memastikan Presisi dan Fit

Setelah perlakuan panas, bagian baja casting sering menjalani pemesinan untuk memastikan bahwa mereka memenuhi spesifikasi desain. Proses pemesinan seperti memutar, penggilingan, penggilingan, dan pengeboran digunakan untuk mencapai dimensi dan toleransi yang tepat. Perawatan permukaan seperti peening atau pelapisan tembakan juga dapat diterapkan untuk meningkatkan resistensi korosi dan sifat keausan.

7. Kontrol dan Inspeksi Kualitas: Memastikan Keandalan

Kontrol kualitas adalah bagian penting dari proses produksi baja casting. Metode inspeksi umum meliputi:

- Analisis Metalografi : Mengamati struktur biji -bijian baja di bawah mikroskop untuk mengevaluasi sifat -sifatnya.

- Pengujian ultrasonik : Digunakan untuk mendeteksi cacat internal dalam casting.

- Pengujian Kekerasan : Memeriksa kekerasan casting untuk memastikannya memenuhi spesifikasi.

- Inspeksi X-ray : Menggunakan sinar-X untuk memindai struktur internal casting, memeriksa retakan atau porositas.

8. Inspeksi dan Pengiriman Akhir: Memastikan Kualifikasi Bagian

Setelah semua proses pembuatan selesai, bagian baja casting menjalani inspeksi akhir dan pengujian untuk memastikan mereka memenuhi standar kualitas dan kebutuhan pelanggan. Inspeksi ini biasanya mencakup pemeriksaan visual, pengukuran dimensi, dan tes kinerja. Setelah bagian -bagian lulus tes ini, mereka dikirim untuk perakitan lebih lanjut atau dikirim ke pelanggan.

Bahasa

Bahasa

pengecoran persegi

pengecoran persegi