Layanan dan proses jaminan kualitas kami memastikan keandalan produk kami dan kepuasan Anda.

1. Meningkatkan akurasi pemesinan

Keakuratan pemesinan bagian pengeboran lubang dalam merupakan faktor kunci yang mempengaruhi kualitas produk akhir. Dengan kemajuan peralatan permesinan presisi tinggi dan teknologi CNC, desain dan pembuatan suku cadang pengeboran lubang dalam yang modern dapat mencapai akurasi tingkat mikron. Peningkatan akurasi ini tidak hanya tercermin dalam pengendalian diameter lubang dan kedalaman lubang, namun juga mencakup persyaratan ketat terhadap kekasaran permukaan lubang. Akurasi pemesinan yang lebih tinggi berarti pemasangan komponen lebih rapat selama perakitan dan pemrosesan selanjutnya, sehingga mengurangi penurunan kinerja yang disebabkan oleh kesalahan perakitan. Saluran yang presisi dapat meningkatkan dinamika fluida, terutama pada sistem hidrolik dan pneumatik, mengoptimalkan aliran fluida dan meningkatkan efisiensi. Semua ini menjadikan suku cadang pengeboran lubang dalam berpresisi tinggi tidak tergantikan di bidang kelas atas seperti manufaktur dirgantara dan mobil, serta mendorong kemajuan teknologi dan inovasi produk di industri terkait.

2. Peningkatan daya tahan dan kehidupan

Bagian pengeboran lubang dalam menghadapi keausan yang besar dan tekanan termal selama pengoperasian, dan cara meningkatkan daya tahannya menjadi fokus perhatian industri. Dengan berkembangnya ilmu material, banyak paduan baru, karbida semen, dan bahan keramik digunakan dalam pembuatan komponen pengeboran lubang dalam. Bahan-bahan ini memiliki kekerasan dan ketahanan aus yang lebih tinggi, dapat mempertahankan kinerja dalam kondisi ekstrim, dan mengurangi frekuensi penggantian akibat keausan. Teknologi perawatan permukaan yang canggih, seperti nitridasi, pelapisan, dan pelapisan listrik, dapat membentuk lapisan pelindung pada permukaan komponen, yang selanjutnya meningkatkan ketahanan terhadap korosi dan ketahanan terhadap suhu tinggi. Peningkatan daya tahan ini tidak hanya memperpanjang masa pakai suku cadang, namun juga mengurangi biaya pemeliharaan dan penggantian perusahaan, secara signifikan meningkatkan stabilitas jalur produksi, mengurangi gangguan produksi yang disebabkan oleh kegagalan suku cadang, dan meningkatkan efisiensi operasional secara keseluruhan.

3. Meningkatkan efisiensi pemrosesan

Dalam manufaktur modern, efisiensi merupakan faktor kunci dalam daya saing perusahaan. Pengenalan teknologi baru telah sangat meningkatkan efisiensi pemrosesan bagian pengeboran lubang dalam . Misalnya, dengan mengadopsi alat pemotong yang efisien dan teknologi pengeboran yang canggih, saluran yang rumit dapat diproses dalam waktu singkat, sehingga mengurangi siklus produksi. Pada saat yang sama, jalur produksi cerdas dapat mewujudkan operasi otomatis, mengurangi intervensi manual, dan meningkatkan kontinuitas dan stabilitas pemrosesan. Dengan mengoptimalkan parameter pemrosesan seperti kecepatan potong, laju pengumpanan, dan metode pendinginan, konsumsi energi dapat dikurangi secara efektif, limbah material dapat dikurangi, dan manfaat ekonomi dapat lebih ditingkatkan. Peningkatan efisiensi pemrosesan tidak hanya memungkinkan perusahaan untuk merespons permintaan pasar dengan cepat, namun juga mendapatkan keuntungan dalam persaingan pasar yang ketat, dan mendorong perkembangan industri secara keseluruhan menuju efisiensi dan penyempurnaan yang tinggi.

4. Memperluas area aplikasi

Dengan kemajuan teknologi yang berkelanjutan, area penerapan suku cadang pengeboran lubang dalam juga semakin meluas. Secara tradisional, suku cadang ini terutama digunakan di bidang manufaktur kelas atas seperti penerbangan dan mobil, namun kini secara bertahap diperkenalkan ke bidang-bidang baru seperti peralatan medis, produk elektronik, dan energi. Misalnya, dalam industri medis, teknologi pengeboran lubang dalam digunakan untuk memproduksi instrumen bedah presisi yang dapat memenuhi standar persyaratan kebersihan dan keselamatan yang tinggi. Dalam pembuatan produk elektronik, bagian lubang dalam dapat secara efektif meningkatkan kinerja pembuangan panas komponen dan memastikan pengoperasian peralatan yang stabil. Dengan berkembangnya energi hijau, teknologi pengeboran lubang dalam juga telah diterapkan pada energi panas bumi dan eksplorasi minyak, sehingga memberikan dukungan bagi pengembangan energi baru. Perluasan aplikasi lintas industri ini tidak hanya mendorong kemajuan teknologi pengeboran lubang dalam, namun juga mendorong pertukaran teknis dan inovasi antar berbagai bidang.

5. Mempromosikan manufaktur yang cerdas

Tren digitalisasi dan kecerdasan teknologi pengeboran lubang dalam telah membawa peluang baru bagi industri ini. Dengan mengintegrasikan sensor canggih dan teknologi analisis data, perusahaan dapat memantau berbagai parameter dalam proses pengeboran, seperti gaya potong, suhu, dan getaran, secara real time. Umpan balik data ini secara real-time memungkinkan operator menyesuaikan parameter pemrosesan dengan cepat untuk memenuhi tantangan berbagai material dan kondisi kerja, sehingga meningkatkan akurasi dan efisiensi pemrosesan. Penerapan algoritma kecerdasan buatan dapat menganalisis data historis, memprediksi kebutuhan pemeliharaan peralatan, mengurangi kemungkinan kegagalan, dan mencapai pemeliharaan preventif. Manufaktur cerdas tidak hanya meningkatkan fleksibilitas dan kemampuan beradaptasi produksi, tetapi juga memberikan dukungan data yang lebih komprehensif kepada perusahaan, mendorong inovasi dan pengembangan teknologi pengeboran lubang dalam, dan membentuk model manufaktur "berbasis data" yang baru.

6. Mengurangi konsumsi energi dan dampak terhadap lingkungan

Dengan penekanan global pada pembangunan berkelanjutan, peningkatan teknologi pengeboran lubang dalam dalam hal konsumsi energi dan dampak lingkungan menjadi sangat penting. Peralatan dan proses pengeboran lubang dalam yang baru dan efisien dapat mengurangi konsumsi energi secara signifikan sekaligus mempertahankan efisiensi produksi yang tinggi. Misalnya dengan mengoptimalkan penggunaan cairan pemotongan dan teknologi pendingin, pencemaran terhadap lingkungan dapat dikurangi. Bahan-bahan terbarukan dan proses ramah lingkungan digunakan untuk mengurangi timbulan limbah dalam proses produksi dan mengurangi dampak lingkungan dari sumbernya. Pada saat yang sama, perusahaan memperkenalkan konsep produksi bersih dalam proses produksi dan secara aktif menerapkan langkah-langkah penghematan energi dan pengurangan emisi, yang selanjutnya meningkatkan tingkat perlindungan lingkungan secara keseluruhan. Peningkatan kesadaran lingkungan ini tidak hanya sesuai dengan tren pasar global, namun juga meningkatkan rasa tanggung jawab sosial perusahaan, meningkatkan citra mereknya, dan meletakkan dasar yang kokoh bagi pengembangan jangka panjang perusahaan.

Bahasa

Bahasa

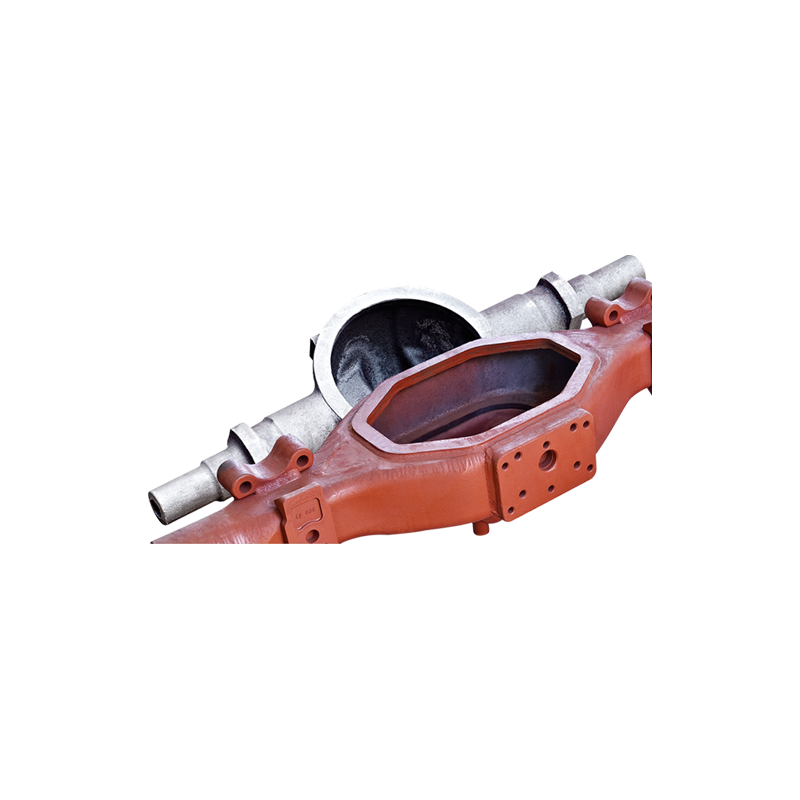

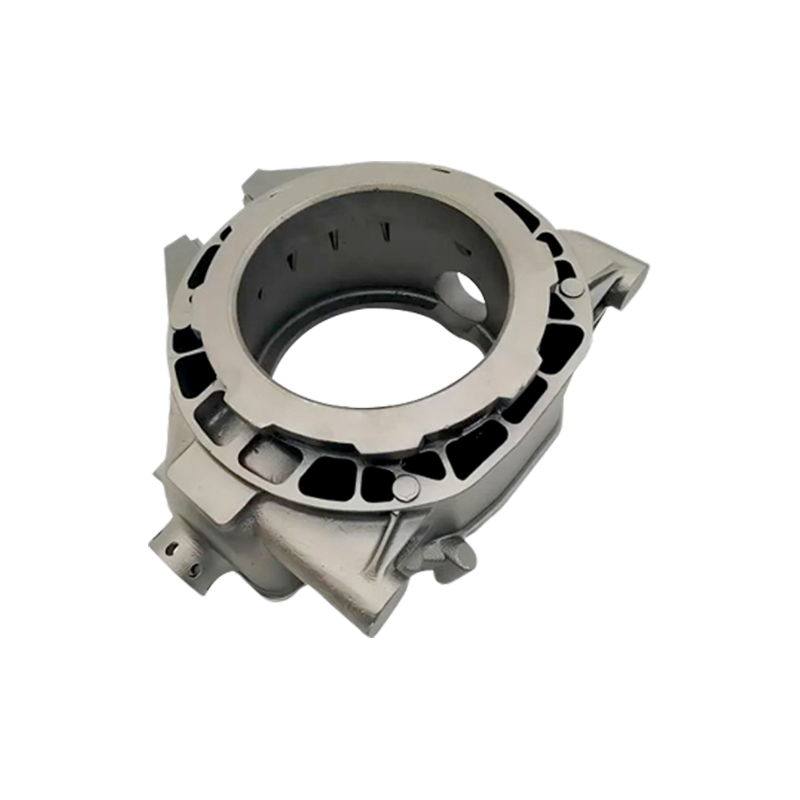

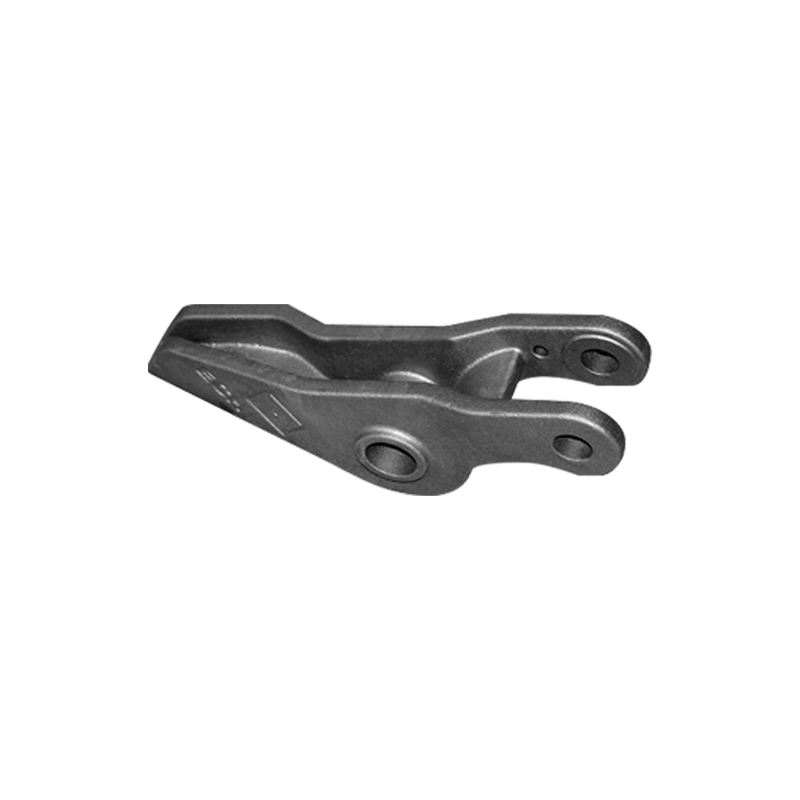

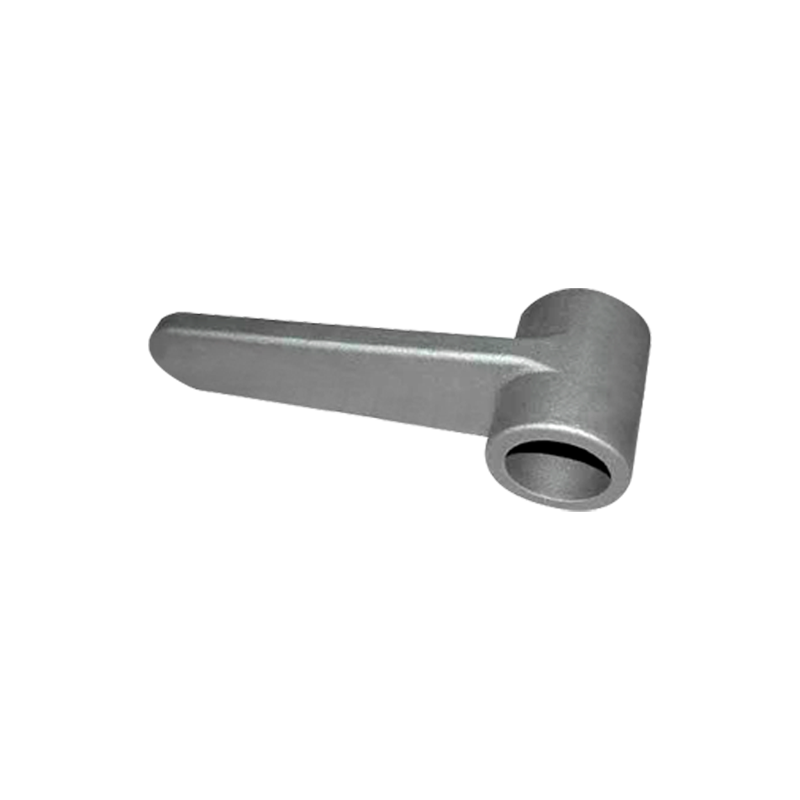

pengecoran persegi

pengecoran persegi